Пневматичні приводи, або пневмоприводи, є важливою складовою трубопровідної арматури, особливо у випадках, коли потрібен автоматизований контроль потоку рідин і газів. Пневмоприводи використовують стислий повітряний потік для переміщення або обертання робочих елементів арматури, що забезпечує ефективне відкриття та закриття клапанів, засувок, заслінок і заслонок. Це зручне рішення для управління потоками в умовах високого тиску та агресивних середовищ, де важливо мінімізувати вплив людського фактора.

Основні принципи роботи пневмоприводів

Пневмоприводи працюють за рахунок використання енергії стислого повітря. Компресор подає повітря під високим тиском через трубопровід до приводу, де повітря заповнює порожнину циліндра і створює тиск на поршень. Поршень, в свою чергу, передає цю силу на рухомий елемент арматури, який приводить у дію клапан або інший механізм.

Приводи можуть бути односторонніми або двосторонніми. В односторонніх моделях стислий повітря застосовується для руху в одному напрямку, тоді як повернення здійснюється за рахунок пружини, яка розслабляється, коли повітря випускається. У двосторонніх приводах стислий повітря використовується для руху як вперед, так і назад, що дозволяє точніше контролювати процес.

Переваги пневмоприводів у трубопровідній арматурі

Висока швидкість спрацьовування. Пневмоприводи швидко реагують на подачу повітря, забезпечуючи оперативне відкриття та закриття клапанів. Це особливо корисно в умовах, коли необхідно часто змінювати потік.

Надійність у агресивних середовищах. Пневматичні приводи мають високу стійкість до впливу агресивних середовищ. Стисле повітря не є вибухонебезпечним, що робить ці приводи безпечними для використання в потенційно небезпечних умовах.

Економічність. Пневмоприводи споживають менше енергії, ніж електричні або гідравлічні приводи, і не потребують постійного обслуговування. Крім того, їх установка зазвичай менш затратна.

Захист від перегріву. Пневмоприводи не перегріваються навіть при тривалих навантаженнях, що дозволяє використовувати їх у системах, які працюють безперервно.

Типи пневмоприводів для трубопровідної арматури

Поршневі пневмоприводи

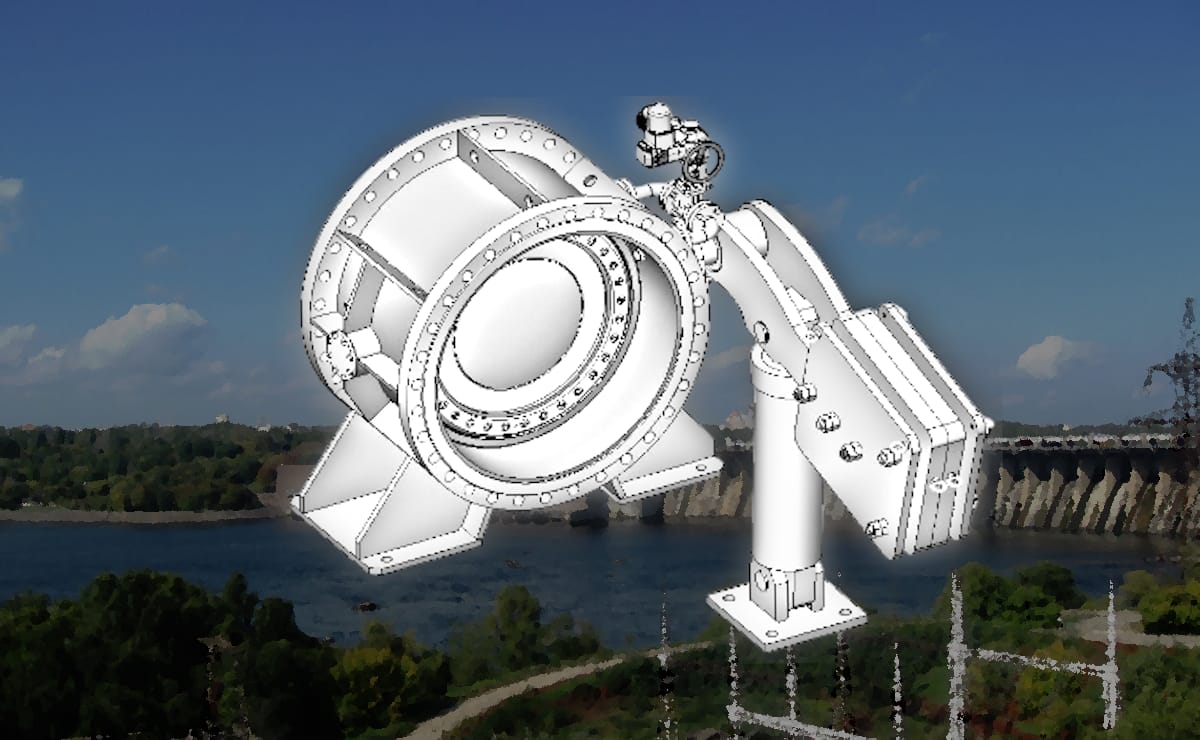

У поршневих пневмоприводах стислий повітряний потік діє на поршень, який переміщається вгору або вниз. Поршень з’єднаний з механізмом, який відкриває або закриває клапан. Цей тип приводу часто використовується для засувок і клапанів великого діаметру, які потребують значного зусилля для спрацьовування.

Роторні пневмоприводи

У роторних приводах стислий повітряний потік обертає роторний механізм, який, в свою чергу, обертає клапан. Роторні пневмоприводи зазвичай застосовуються для кульових та дискових клапанів, де необхідне повне відкриття або закриття на 90 градусів.

Мембранні пневмоприводи

Цей тип приводу використовує мембрану, яка прогинається під дією тиску повітря. Мембранні пневмоприводи забезпечують високу точність керування і найчастіше застосовуються в регуляторах тиску, де важливий точний контроль.

Основні компоненти пневмоприводів

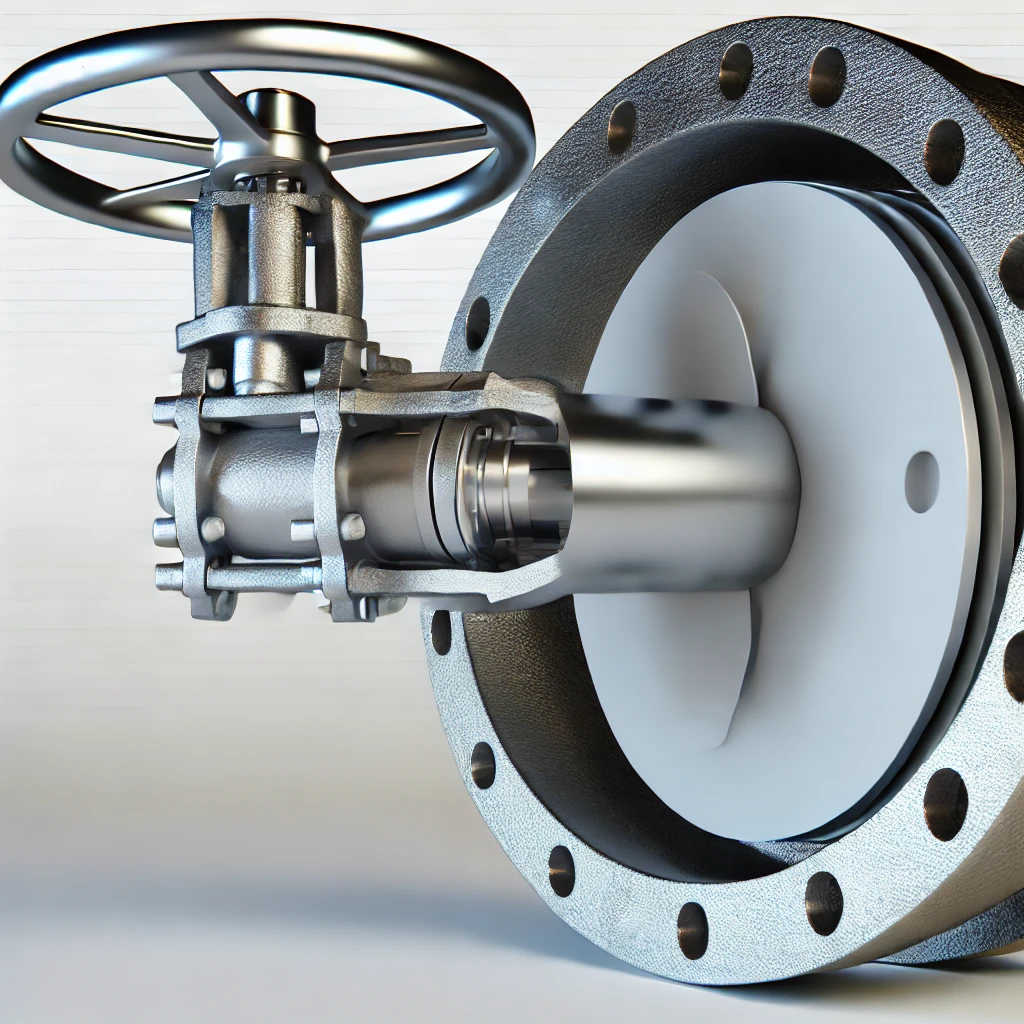

1) Корпус пневмопривода виготовляється з міцних матеріалів, стійких до корозії, таких як нержавіюча сталь або алюмінієві сплави. Корпус захищає внутрішні частини від зовнішніх пошкоджень і впливу агресивних середовищ.

2) Поршень або мембрана є ключовими робочими елементами, що безпосередньо рухають клапан або засувку. Поршні виготовляються зі сталі або полімерів, що витримують високий тиск.

3) Ущільнювальні кільця забезпечують герметичність пневмопривода, запобігаючи витокам повітря. Вони зазвичай виготовляються з гумових матеріалів, стійких до високих температур і зношування.

4) У односторонніх пневмоприводах пружини повертають поршень у початкове положення після випуску повітря. Вони виготовляються з міцної сталі, здатної витримувати численні цикли стиснення та розширення.

5) Соленоїдний клапан використовується для управління подачею повітря в пневмопривод. Він відкриває або закриває шлях для повітря, що дає змогу швидко і точно керувати роботою привода.

Процес встановлення пневмоприводів

Правильне встановлення пневмопривода є ключовим для його стабільної та безперебійної роботи. Основні етапи включають:

– Підготовка трубопроводу. Перед встановленням привода трубопровід потрібно очистити від будь-яких забруднень або залишків рідини, щоб забезпечити безпечне та надійне підключення.

– Монтаж пневмопривода. Привід встановлюється на відповідний клапан або засувку за допомогою болтів або спеціальних кріплень. Важливо забезпечити герметичність з’єднання, щоб уникнути витоків.

– Підключення системи подачі повітря. Після установки привода потрібно під’єднати його до джерела стислого повітря, перевіривши герметичність усіх з’єднань.

– Налаштування соленоїдного клапана. Соленоїдний клапан необхідно налаштувати для точного контролю подачі повітря, що дозволить оптимізувати процес управління.

Основи обслуговування пневмоприводів

Пневмоприводи потребують періодичного очищення від пилу та залишків робочих середовищ, що можуть потрапити всередину. Деякі частини пневмопривода, зокрема поршень, потребують періодичного змащування для зниження тертя і підвищення ефективності роботи. Ущільнення та всі з’єднання мають регулярно перевірятися на герметичність, щоб уникнути втрат тиску. Важливо перевіряти пружини, мембрани та інші деталі на предмет зношування. Замінювати деталі слід при перших ознаках пошкоджень або зниження ефективності.

Переваги використання пневмоприводів у промислових системах

1. Швидкість і точність. Пневмоприводи забезпечують швидке і точне управління клапанами, що підвищує ефективність системи.

2. Висока надійність. Завдяки простій конструкції, пневмоприводи є більш надійними та потребують менше обслуговування порівняно з іншими типами приводів.

3. Безпечність експлуатації. Використання стислого повітря як джерела енергії є безпечним, особливо в агресивних середовищах і умовах високого ризику вибуху.

Пневмоприводи широко використовуються в промислових системах завдяки своїй надійності. Вони забезпечують високий рівень автоматизації, швидкість і точність у роботі з потоком рідин і газів. Правильне встановлення, регулярне обслуговування та своєчасний ремонт пневмоприводів дозволяють значно підвищити ефективність і тривалість роботи трубопровідної арматури.