Умови роботи підшипників і підп’ятників в арматурі мають свої особливості, які полягають в тому, що їх робота часто протікає при недостатньому мастилі, на відкритому повітрі, при відсутності ретельного догляду, з тривалими перервами в роботі і т.п. У зв’язку з цим значення коефіцієнта тертя повинні бути прийняті такими, щоб вони повною мірою відображали ці умови і забезпечували б надійну експлуатацію арматури. У цій статті розглянемо основні чинники, що призводять до втрат на тертя, їх вплив на роботу системи, а також методи зниження цих втрат для підвищення ефективності роботи трубопровідної арматури.

Причини втрат на тертя в підшипниках і підп’ятниках

Втрати на тертя в підшипниках і підп’ятниках залежать від кількох факторів, таких як тип підшипника, матеріал виготовлення, умови експлуатації та якість змазування. Ось основні причини втрат на тертя:

Тип підшипника: Кочення: Підшипники кочення (кулькові або роликові) зазвичай мають менші втрати на тертя порівняно з підшипниками ковзання, оскільки контакт між елементами зменшений до точкового або лінійного, а не площинного. Ковзання: У підшипниках ковзання контакт відбувається по площині, що сприяє виникненню більшого тертя, особливо якщо відсутня або недостатня кількість змазки.

Матеріал виготовлення: Матеріали з високим коефіцієнтом тертя (наприклад, сталь без покриття або обробки) створюють більші втрати на тертя. Використання спеціальних матеріалів або покриттів, таких як бронза або фторопласт, може зменшити тертя.

Умови експлуатації: Температура: Високі температури можуть призводити до змін у властивостях змазки, що зменшує її ефективність і збільшує втрати на тертя. Тиск: Високий тиск може збільшити контактну площу між компонентами підшипника, що сприяє виникненню більшого тертя.

Змазування: Невідповідне або недостатнє змазування є однією з основних причин підвищеного тертя в підшипниках. Правильний вибір змазки, яка відповідає умовам роботи, дозволяє знизити втрати на тертя і продовжити термін служби арматури.

Вплив втрат на тертя на роботу трубопровідної арматури

Втрати на тертя в підшипниках і підп’ятниках можуть суттєво впливати на загальну ефективність і надійність трубопровідної арматури:

Підвищене навантаження на приводи: Високі втрати на тертя збільшують зусилля, необхідне для переміщення рухомих частин, що підвищує навантаження на приводи і може призвести до їх передчасного зношування або навіть поломок.

Зниження ефективності роботи: Збільшення втрат на тертя може знижувати швидкість і точність регулювання клапанів або засувок, що впливає на ефективність роботи всієї системи трубопровідної арматури.

Підвищене нагрівання: Тертьові втрати генерують тепло, що може призвести до перегрівання компонентів арматури, особливо в умовах високого тиску або температури, що, у свою чергу, знижує довговічність деталей і змазки.

Методи зниження втрат на тертя

Для підвищення ефективності роботи трубопровідної арматури важливо знижувати втрати на тертя в підшипниках і підп’ятниках. Ось деякі основні методи:

Правильний вибір типу підшипника: Використання підшипників кочення замість ковзання, якщо це можливо, дозволяє зменшити втрати на тертя і підвищити ефективність. Кулькові або роликові підшипники зазвичай є кращими варіантами для застосувань з високим навантаженням або швидкістю.

Поліпшення змазування: Правильний вибір змазки з урахуванням температури, тиску та інших умов експлуатації допоможе знизити втрати на тертя. Регулярна заміна або доповнення змазки також є важливим кроком для підтримки ефективної роботи підшипників.

Використання спеціальних матеріалів та покриттів: Застосування матеріалів з низьким коефіцієнтом тертя, таких як бронза, графітові композити або фторопластові покриття, зменшує втрати на тертя. Вони забезпечують плавне ковзання між контактуючими поверхнями та знижують нагрівання.

Оптимізація конструкції: Удосконалення конструкції підшипників і підп’ятників, наприклад, зменшення контактної площі або застосування спеціальних вставок, може значно зменшити втрати на тертя.

Регулярне технічне обслуговування:

Перевірка стану підшипників, змазки і робочих поверхонь, а також своєчасне виявлення зношування або дефектів допоможуть зберегти ефективність роботи арматури на високому рівні.

Момент тертя в циліндричному підшипнику ковзання визначається за формулою

МТ = μn Q (d / 2) кгс • см,

де Q – навантаження в кгс;

μn – коефіцієнт тертя в підшипнику;

d-діаметр валу в см.

Середні значення коефіцієнта тертя в підшипниках ковзання при зазвичай застосовуваних питомих тисках вказані в табл. 1

Таблиця 1 – Середні значення μn, прийняті в арматурі

| Матеріал | Коефіцієнт тертя в підшипниках μn | |||

| вала | втулки | Добре смазано | Погано смазано | Тертя покою |

| Сталь | Бронза | 0,05—0,10 | 0,10—0,20 | 0,15—0,30 |

| Чавун | 0,06—0,12 | 0,12—0,20 | 0,16—0,32 | |

| Сталь | 0,10—0,15 | 0,15—0,25 | 0,20—0,40 | |

Щоб зробити розрахунки більш простими і точними, в втрати на тертя в підшипниках ковзання вводиться к.к.д. η, який орієнтовно можна приймати:

– для підшипників ковзання при особливо хорошою мастилі η = 0,98;

– для підшипників ковзання при нормальній мастилі η = 0,96;

– для підшипників кочення η = 0,99.

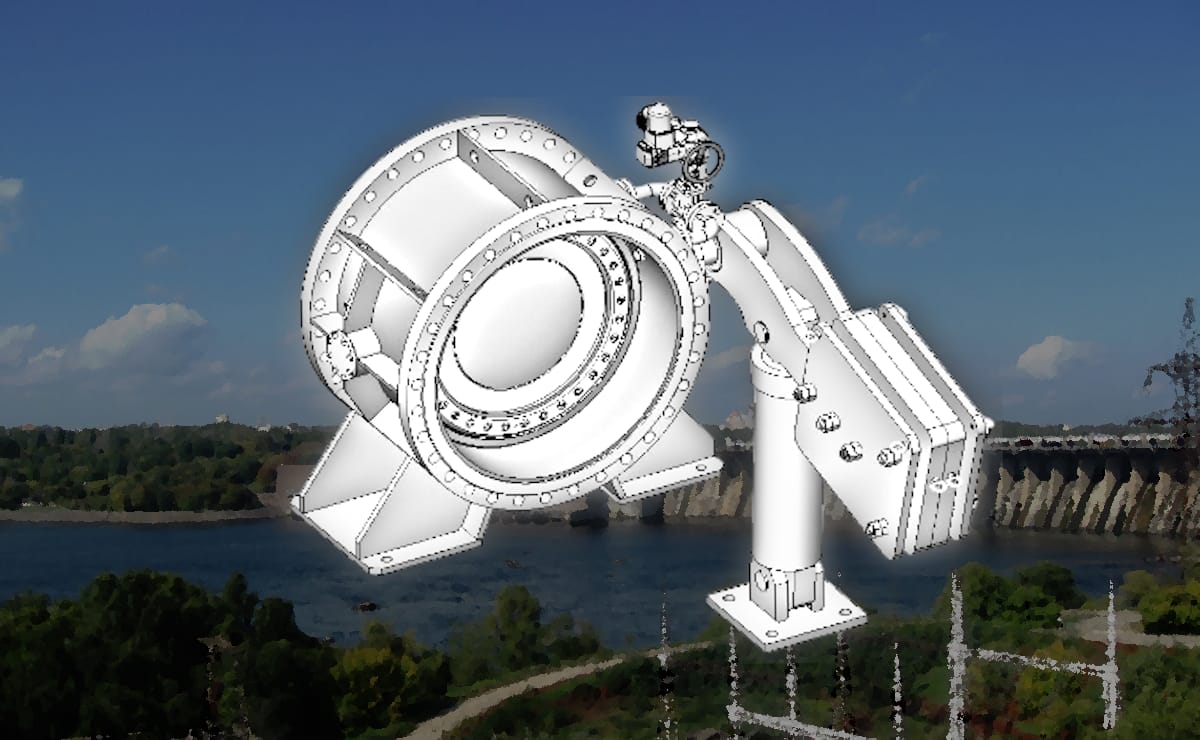

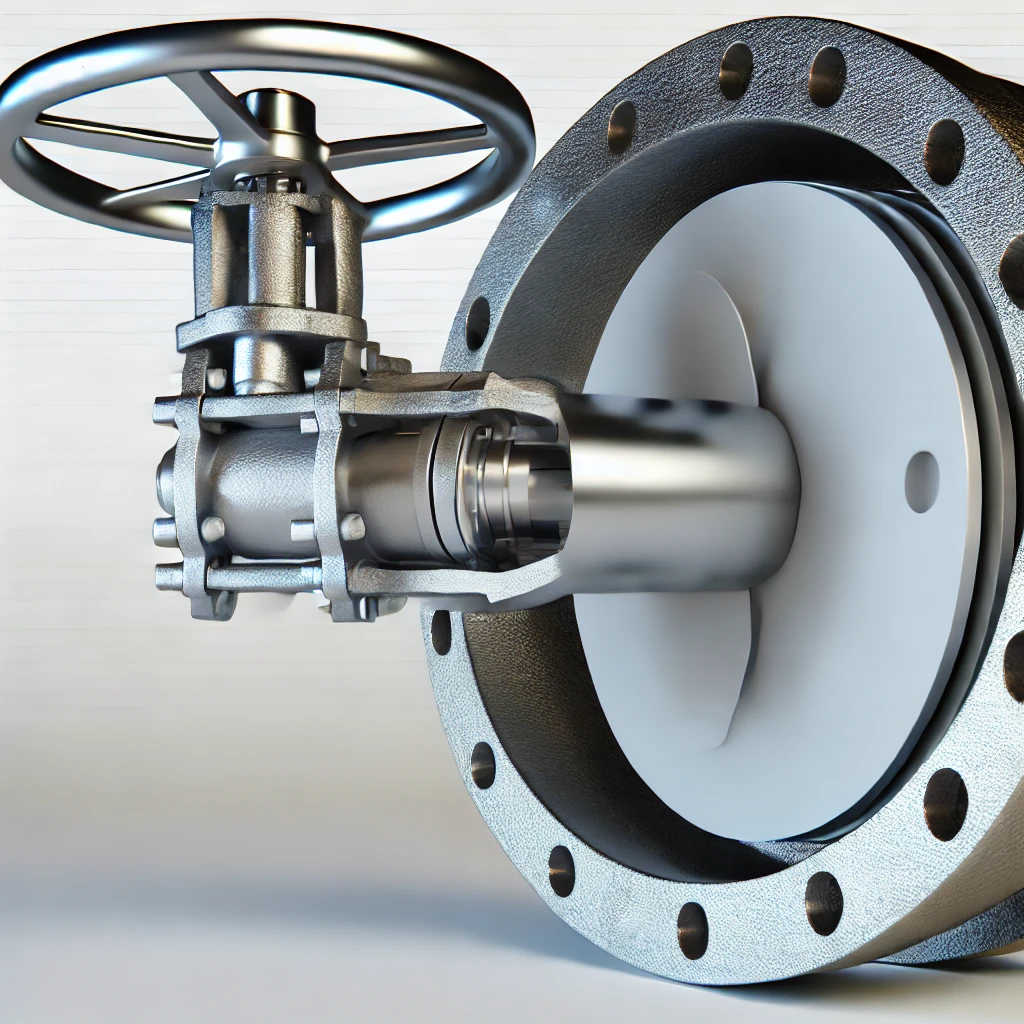

Для опори для деталей при осьових навантаженнях в конструкціях трубопровідної арматури застосовуються подпятники у вигляді кільцевої п’яти – на шпинделях, гайках і маховиках (мал. 1, а) і у вигляді кульової п’яти – на шпинделях вентилів (мал. 1, б).

Для кільцевої опори, зображеної на рис. 1, а, при сполученні заплечика шпинделя і кришки момент тертя приймається рівним

Мσ = μσ Q (dσ / 2) кгс • см,

де Q – осьове зусилля;

dσ – середній діаметр опори; dσ = (d1 + d2) / 2

μσ – коефіцієнт тертя в опорах шпинделів, середні значення якого наведені в табл. 2;

Таблиця 2 – Значення коефіцієнт тертя μσ, прийняті при розрахунку арматури,

| Матеріал | μσ | |

| бурта | опори | |

| Сталь | Бронза | 0,20 |

| Сталь | Чавун | 0,33 |

| Сталь | Сталь | 0,30 |

| Латунь | Чавун | 0,20 |

Для кульової опори (мал. 1, б) момент тертя обчислюється за формулою

Мш = 0,25 μш Q dш.

Розрахунок моменту проводиться виходячи з того, що в місці контакту головки шпинделя з опорою створюється майданчик діаметром dш (рис. 1), який визначається за формулою p>

Беручи μш = 0,3, отримуємо момент тертя в кульовій опорі типу шпиндель – тарілка при однакових матеріалах цих деталей

де Q – осьове зусилля в кгc;

Rг – радіус головки шпинделя в см;

Е – модуль пружності в кгс / см2.

При різних матеріалах шпинделя і тарілки клапана може бути застосована формула наведеного модуля пружності

де Е1 і Е2 – модулі пружності матеріалів шпинделя і тарілки.

Втрати на тертя в підшипниках і підп’ятниках є важливим аспектом, який впливає на роботу трубопровідної арматури. Розуміння основних причин виникнення тертя та впровадження заходів щодо його зниження дозволяє значно підвищити ефективність і надійність системи. Правильний вибір підшипників, поліпшення змазування та використання сучасних матеріалів допомагають знизити втрати на тертя та забезпечити тривалий термін служби обладнання.