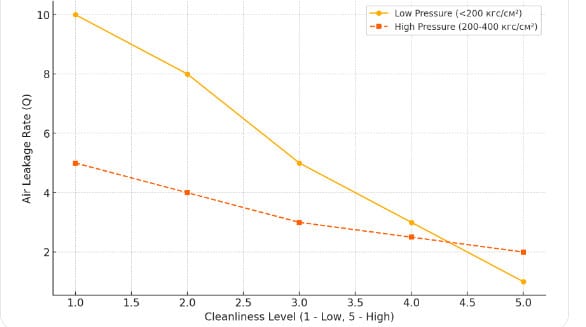

Якість ущільнюючих поверхонь є найважливішим фактором збереження щільності, коли питомий тиск на кільцях не перевищує 400 кгс / см2. Залежність величини протікання повітря через щільне з’єднання з жорстким металевим контактом від чистоти поверхні приведена на мал.1. Зразки мали діаметр 50 мм, тиск повітря Р = 5кгс / см2.

Графік чистоти плоских металевих ущільнюючих поверхонь на протікання повітря Q при різних величинах питомого тиску на кільцях

З даних на графіку видно, що при малих величинах питомого тиску на ущільнюючих кільцях протікання повітря стрімко підвищується зі зниженням ступеня чистоти поверхні, в той час як при великих величинах питомого тиску на ущільнюючих кільцях вплив чистоти поверхні на величину протікання значно менше.

Це можна пояснити тим, що при великих значеннях питомого тиску q поверхні ущільнюючих кілець згладжуються сильніше, ніж при малих значеннях питомого тиску, і різниця в зазорах між кільцями для різних класів чистоти знижується до мінімуму.

Вплив хвилястості поверхні ущільнюючих кілець і вплив ступеня відхилення поверхні від ідеальної площини на щільність з’єднання також велике, проте до теперішнього часу даних недостатньо.

Ширина ущільнюючих поверхонь з’єднання визначає довжину капіляра, тому, зі збільшенням ширини зростає опір руху середовища і ймовірність виникнення точок закупорки каналів за допомогою деформації борозенок.

Збільшення ширини ущільнюючих кілець сприяє зменшеному зносу кілець від ерозії в трубопровідній арматурі, призначеної для роботи з високим тиском.

Також збільшення ширини ущільнюючих кілець викликає прямо пропорційне збільшення довжини шляху просочуємої рідини і, отже, згідно з теоретичними розрахунками, має пропорційно зменшити величину протікання. Насправді цього не відбувається, тому що внаслідок деформації деталей в забезпеченні щільності бере участь не вся ширина ущільнюючого кільця в однаковій мірі.

Зазор стає змінним по довжині шляху руху рідини між поверхнями. Матеріал, з якого зроблені ущільнюючі кільця, і його стан істотно впливає на величину протікання. З’єднання є герметичними, коли дві поверхні з’єднуються одна з одною настільки щільно, що залишилися зазори у вигляді капілярних щілин ускладнюють прохід робочого середовища. Розміри щілин залежать від того, наскільки деформуються гребінці мікронерівностей поверхонь деталей. Тому, щоб забезпечити однаковий рівень щільності в з’єднаннях, утворених кільцями з твердого металу (наприклад, сталі) і кільцями з м’якого металу (наприклад, латуні), в перших повинно бути створено більший питомий тиск, ніж у других.

Процеси, що обумовлюють щільність з’єднання: деформації гребінців, зміна розмірів і геометрії зазорів і інші явища протікають в поверхневому шарі металу. Як відомо, властивості поверхневого шару можуть різко відрізнятися від властивостей основного матеріалу. На властивості поверхневого шару значний вплив роблять геометрія інструменту і режим обробки. Зміни, пов’язані з впливом обробки, можуть позначитися на товщині шару до 50 мкм. При притиранні поверхонь основний метал майже не оголюється, і в роботі беруть участь поверхневі шари зі зміненою порівняно з основним шаром металу структурою. В результаті один і той же зразок, будучи двічі випробуваний, після двох різних режимів обробки навіть при одному і тому ж класі чистоти поверхні може дати різні результати. Тому вплив на щільність властивостей матеріалу в порівнянні з впливом на щільність геометрії і мікрогеометрії є незначним, а розкид точок на кривій, що відображає результати експериментів, виявляється значним навіть для одного і того ж зразка, послідовно обробленого приблизно під один і той же клас чистоти. При цьому відмінність в результатах, обумовлене розходженням металу, в більшості випадків нівелюється впливом інших факторів, що більшою мірою притаманне функціонуванням ущільнюючих кілець при порівняно невеликих тисках. При великих питомих тисках (понад 400 кгс / см2) вплив чистоти поверхні на щільність з’єднання зменшується, а вплив матеріалу дещо зростає.

Вплив властивостей робочого середовища на величину протікання обумовлюються, перш за все, в’язкістю і агрегатним станом середовища. При однакових умовах більш дрібне середовище пройде через зазор в значно меншій кількості, ніж менш в’язке, а газове середовище вимагає набагато більшої щільності з’єднання, ніж рідке.

При цьому проходження рідини через капілярні зазори і канали в ущільнюючих поверхнях ускладнюють газові бульбашки, а проходження газу ускладнюють крапельки рідини, що потрапили в канали.

Змочуваність поверхонь також впливає на протікання. Навіть незначний шар жиру на ущільнюючих поверхнях збільшує тиск, необхідний для проходження води через замикаючий елемент. Хорошим змочуванням металевих поверхонь має гас, який використовують для гідравлічного випробування щільності з’єднань і виливків в найбільш відповідальних випадках. Вважають, що випробування щільності гасом без тиску приблизно відповідає перевірці щільності водою під тиском 3 – 4 кгс / см2.

Присутність мастила-ущільнювача між поверхнями з’єднання при низькому тиску помітно позначається на його щільності. По-перше, присутність мастила погіршує змочуваність поверхонь з’єднання робочим середовищем, що вимагає більшої різниці тисків для проходження середовища через капіляри. По-друге, густе мастило заповнює шляхи проходу середовища і підвищує щільність з’єднання.

Застосування мастила в кранах значно покращує їх експлуатаційні якості. В окремих випадках мастило застосовується і для ущільнюючих кілець засувок. При застосуванні мастила конструкція затвора повинна передбачати можливість відновлення шару мастила, що зменшується в процесі експлуатації.

Застосовуване мастило не повинне розчинятися в транспортованому по шляхопроводу середовищі, не повинне випаровуватися або піддаватися будь-яким хімічним змінам.

Жорсткість і конструктивні особливості замикаючих елементів впливають на щільність в силу пружності деталей. Так як деталі замикаючого елементу, що забезпечують його щільність і утворюють замкнений силовий ланцюг, не є абсолютно твердими тілами, а мають відповідну пружність, їх розміри змінюються під впливом тиску середовища. Це тягне за собою зміну силової взаємодії ущільнюючих кілець.

Для кращої компенсації впливу цих змін на щільність замикаючого елементу бажано, щоб ущільнюючі кільця мали малу жорсткість, щоб пружна осьова деформація кілець була б по можливості великою. Це підтверджує хороша робота порожніх ущільнюючих кілець з металевого листа з азбестовим набиванням. Величини деформацій, які деформують геометричну форму деталей, особливо значні в деталях арматури з великим значенням номінального діаметра.

Для кращого забезпечення умов щільності пружні деформації дотичних точок різних деталей (наприклад, корпуси і клина в засувці) повинні бути рівними. Так для щільного перекриття такого вентиля «абсолютно жорсткої» конструкції досить до шпинделя докласти зусилля Qy. Зусилля, яке визначається лише величиною питомого тиску на ущільнюючих кільцях, необхідного для створення щільності.

При наявності пружних деталей у вентилі зусилля Qy буде недостатнім для збереження щільності після подачі тиску в корпус; буде потрібно зусилля, що дорівнює Q≈Qy + Qcp, так як зусилля тиску середовища Qcp, що виникає додатково і діє на золотник, в результаті деформації шпинделя розвантажить уплотняющие кільця і залишить на них діяти лише зусилля Qy. Нами розглянута схема в найбільш спрощеному вигляді і в елементарному викладі, насправді вплив пружних властивостей деталей на роботу вентиля складніше. Але безсумнівним залишається становище, що пружність деталей значно впливає на величину зусиль, необхідних для управління арматурою. На рис. 2 наведено графік зміни кількості пропускається вентилем середовища G при підвищенні тиску Р. Криві графіка показують залежність величини протікання від жорсткості конструкції деталей трубопровідної арматури.

Малюнок 2 – Графік зміни кількості середовища при підвищенні тиску в вентилі Dy = 25 мм після закривання з різними моментами: -х-х- подача середовища під клапан; -О-О- подача середовища на клапан

Температура також значно впливає на щільність з’єднання. З підвищенням температури зменшується в’язкість середовища і змінюються лінійні розміри деталей. Деформація деталей призводить до порушення щільності раніше притертих з’єднань. Дослідження показали, що пласка поверхня диска при нагріванні його в одному місці до температури 60 ° С спотворюється і стає плоскою. Тому в найбільш відповідальних випадках (наприклад, в запобіжних клапанах, де необхідно забезпечити мінімальні питомі тиску) остаточну притирання ущільнюючих кілець доцільно проводити при робочій температурі. Це дозволить створити такі поверхні, які з урахуванням можливих деформацій від дії температури забезпечать щільні з’єднання в робочих умовах експлуатації.

Силова взаємодія ущільнюючих кілець є керованим фактором. Зміна питомих тисків на ущільнюючих кільцях використовується для створення необхідної щільності в з’єднаннях арматури при різних умовах.