У промислових умовах ефективне транспортування речовин високої температури вимагає особливих рішень для забезпечення безпеки, надійності та довговічності інфраструктури. Одним із ключових компонентів у цих системах є ущільнювальні системи, які забезпечують герметичність і знижують ризики виникнення аварій. Ущільнювальні матеріали для високотемпературних трубопроводів мають володіти спеціальними властивостями, що дозволяють витримувати екстремальні температури, тиск і агресивні середовища.

Необхідність спеціалізованих ущільнювальних матеріалів

Системи транспортування гарячих речовин, як-от пара, нафтові продукти, гаряча вода чи газ, вимагають застосування високотехнологічних ущільнювальних рішень, оскільки звичайні матеріали не витримують впливу високих температур. Високі температури призводять до прискореного старіння матеріалів, що може призвести до зниження їх герметичності, а отже, і безпеки трубопровідної системи.

Головна мета ущільнювальних матеріалів — це створення бар’єру між зовнішнім середовищем і речовиною, що транспортується. Промислові трубопроводи високих температур потребують ущільнювальних систем, які забезпечать:

➔ стійкість до температурних перепадів;

➔ відсутність витоків;

➔ опір тиску;

➔ довговічність та стійкість до зношування.

Види ущільнювальних матеріалів для високотемпературних трубопроводів

Залежно від вимог конкретної системи, вибір ущільнювальних матеріалів може варіюватися. Нижче представлені основні види ущільнювальних матеріалів, які широко застосовуються у високотемпературних трубопроводах:

1) Графітові ущільнення. Високотемпературні графітові ущільнення чудово витримують температури до 800°C і більше. Графіт має високу стійкість до агресивних хімічних середовищ, що робить його ідеальним вибором для хімічної промисловості.

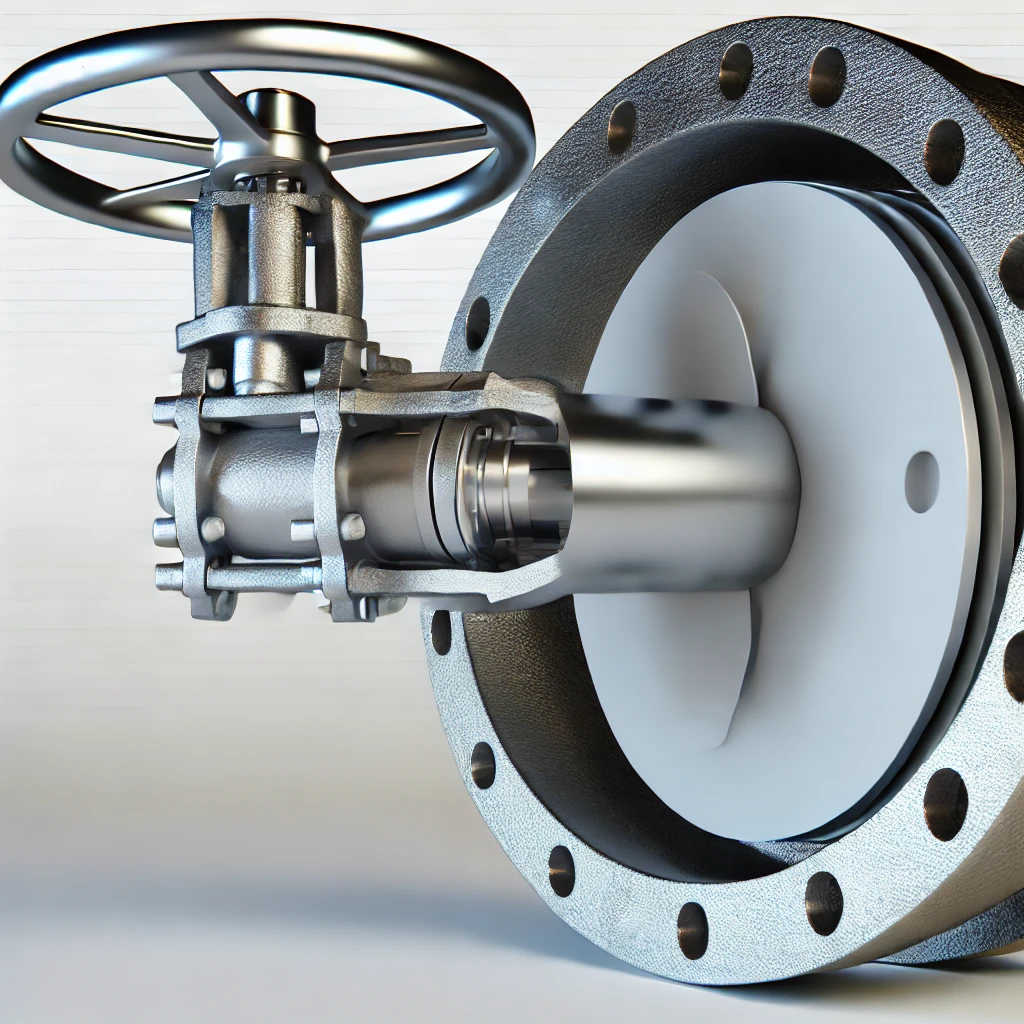

2) Металеві ущільнювальні елементи. Металеві прокладки використовуються для надвисоких температур та тисків. Вони часто виготовляються зі сталі або нікелевих сплавів, які забезпечують високу механічну міцність і довговічність.

3) Керамічні ущільнення. Керамічні матеріали можуть витримувати температури до 1000°C і навіть вище. Вони часто застосовуються в умовах, де є екстремальні температури та хімічно агресивні середовища.

4) Ущільнення з фторопласту (PTFE). Незважаючи на обмежену температурну стійкість (до 260°C), фторопластові ущільнення використовуються в умовах, де потрібна стійкість до агресивних хімічних речовин. При підвищених температурах використовують спеціальні модифікації цього матеріалу.

5) Скловолокно та інші композитні матеріали. Скловолокно забезпечує стійкість до високих температур (до 700°C) і використовується в умовах, де є необхідність у гнучкості ущільнення.

Вимоги до ущільнювальних систем для високотемпературних трубопроводів

При виборі ущільнювальних систем для високотемпературних трубопроводів необхідно враховувати низку вимог:

✓ Теплостійкість. Матеріал ущільнення має витримувати робочі температури без втрати своїх властивостей. Високотемпературні трубопроводи часто працюють при температурах понад 400°C, і ущільнення повинні залишатися ефективними за таких умов.

✓ Стійкість до окислення. Високі температури можуть викликати окислення матеріалів ущільнення, особливо в умовах контакту з агресивними середовищами. Тому важливо, щоб ущільнення мали стійкість до корозійних впливів.

✓ Механічна міцність. Тиск у високотемпературних трубопроводах може бути значним, що вимагає від ущільнювальних матеріалів міцності для витримки навантажень без деформацій.

✓ Довговічність та зносостійкість. Ущільнювальні системи повинні служити тривалий час навіть у суворих умовах, адже часта заміна ущільнень може бути дорогою і не завжди можливою в короткий термін.

Технології виготовлення ущільнювальних матеріалів

Сучасні технології виготовлення ущільнювальних матеріалів дозволяють отримати продукти, які відповідають найсуворішим вимогам. Основними напрямками в розробці ущільнень для високотемпературних трубопроводів є:

Нанотехнології. Вони дозволяють створювати ущільнювальні матеріали з поліпшеними фізичними та хімічними властивостями. Наноматеріали мають високу міцність та теплостійкість, що робить їх ідеальними для застосування в екстремальних умовах.

Модифікація графітових матеріалів. Графітові ущільнення з додаванням різних домішок (наприклад, металевих часток) стають більш стійкими до температурних перепадів і хімічних впливів.

Інноваційні сплави. Сучасні металеві ущільнювальні матеріали можуть виготовлятися з особливих сплавів, стійких до окислення і зношування, навіть при високих температурах і тиску.

Композити. Використання композитних матеріалів, таких як графітові композити або скловолокно з покриттям, дозволяє створювати ущільнення, що витримують екстремальні умови і мають низький коефіцієнт тертя.

Застосування ущільнювальних систем у різних галузях

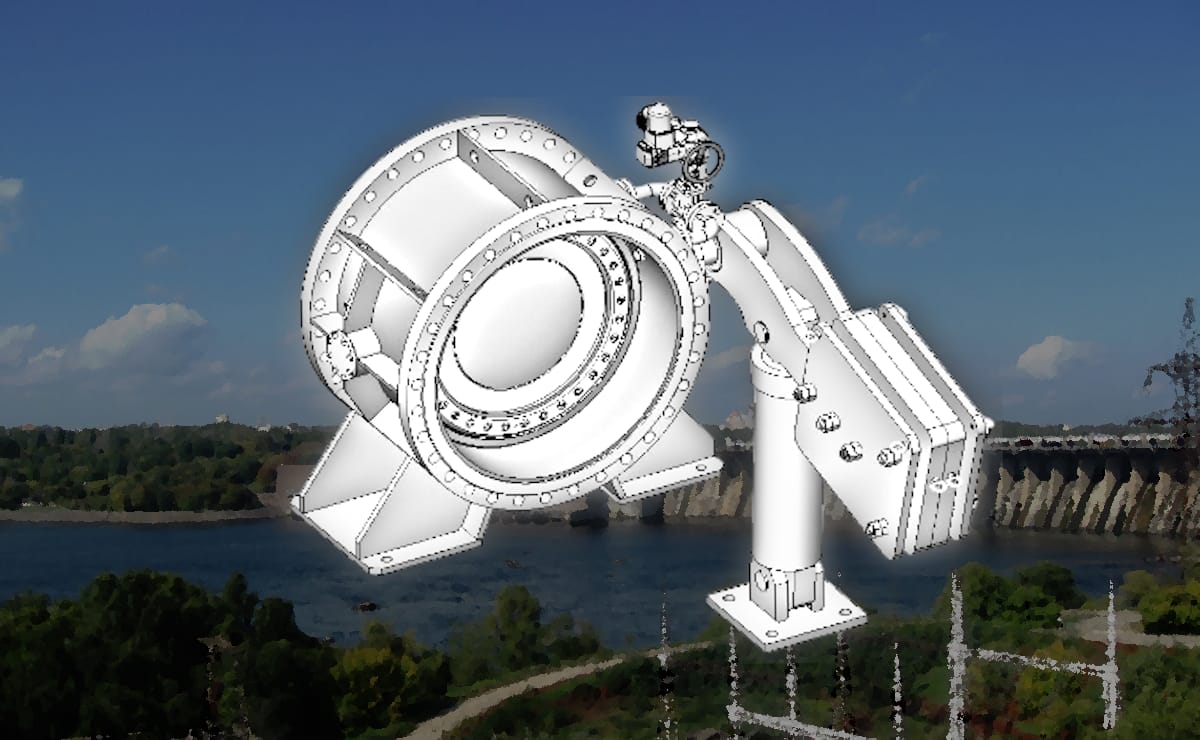

Енергетика. Ущільнення застосовуються в парових трубопроводах, де температура може досягати 600°C і вище. Високотемпературні ущільнювальні системи забезпечують безпечну експлуатацію парогенераторів та турбін.

Нафтогазова промисловість. Трубопроводи для транспортування нафти та газу потребують ущільнень, які витримують не лише високу температуру, а й агресивні речовини. Металеві та графітові ущільнення стають незамінними для цього сектора.

Металургія. Підприємства металургійної промисловості використовують ущільнювальні системи для транспортування гарячих металів та сплавів. Ущільнення в таких умовах повинні мати надзвичайну міцність і стійкість до термічних ударів.

Хімічна промисловість. Тут ущільнення працюють в умовах одночасного впливу високих температур і агресивних хімічних речовин. Важливими є ущільнення з графіту, кераміки та металів.

Ущільнювання для високотемпературних трубопроводів є ключовим елементом надійності та безпеки в різних галузях промисловості. Завдяки розвитку технологій, сучасні ущільнювальні матеріали забезпечують високий рівень герметичності, стійкість до екстремальних умов і довговічність. Правильний вибір ущільнювальних систем дозволяє підвищити ефективність роботи трубопроводів і знизити витрати на їх обслуговування.

Для забезпечення надійності в умовах високих температур важливо обирати ущільнювальні системи, що відповідають специфічним вимогам конкретної галузі. Це гарантує не лише безпеку експлуатації, але й збереження економічної вигоди підприємства, знижуючи ризики виникнення аварійних ситуацій.