Запірна арматура є найважливішим елементом будь-якого трубопроводу. Не має значення, чи це побутовий водопровід чи промислова магістраль для перекачування технічних рідин, несправність такого пристрою може призвести до виникнення аварійних ситуацій із сумними наслідками. Саме тому необхідно виконувати профілактичне обслуговування та ремонт запірної арматури, не чекаючи появи аварійних протікань.

Види запірної арматури

Якщо бути точним, запірна арматура призначена безпосередньо для переривання потоку робочого середовища в трубопроводах. Але в побутовому побуті в цю групу включають не тільки пристрої, що перекривають, але і механізми регулювання і стабілізації потоку рідини або газу.

Зазвичай під запірною арматурою мають на увазі:

— Кульові крани

— Водопровідні крани іншої конструкції

— Вентиля

— Змішувачі

Дані пристрої переважно встановлюються на побутових сантехнічних приладах. А на магістралях водопостачання чи опалення, що має більший діаметр, застосовують засувки різних конструкцій. Саме про ремонт та обслуговування запірної арматури такого типу і поговоримо.

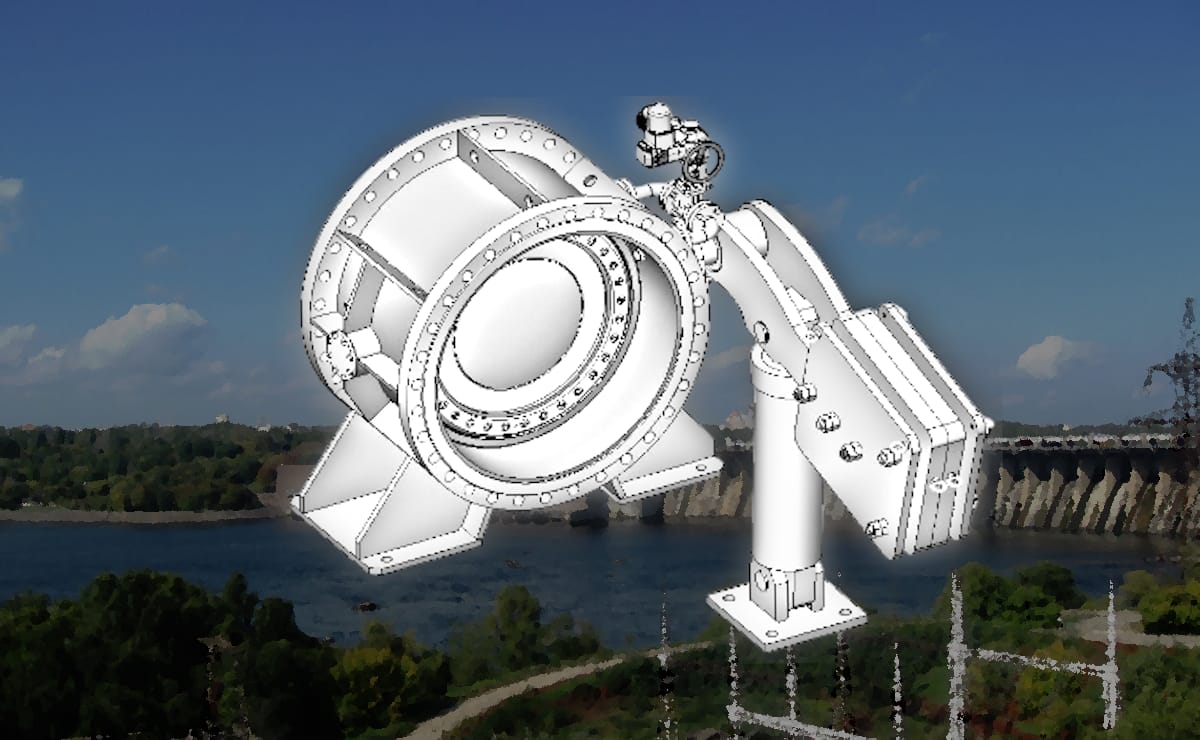

Влаштування клинових засувок

Ця запірна арматура найбільш поширена на сьогоднішній день. Вона може бути змонтована на трубопроводах із внутрішнім діаметром від 15 до 2800 мм.

— Чавунні засувки відрізняються невисокою вартістю, забезпечують надійне перекриття потоку. Ще одна важлива перевага запірної арматури даного типу – відмінна ремонтопридатність. Чавунні засувки можуть застосовуватись на магістралях, що працюють під тиском до 160 атмосфер. До недоліків варто віднести крихкість чавуну, з якого виготовлено корпус пристрою, крім того, не рекомендується експлуатація таких засувок в умовах негативних температур.

— Сталеві засувки, до яких входить і нержавіюча запірна арматура, застосовуються частіше за інші модифікації. Вироби з нержавіючої сталі мають велику стійкість до корозії, можуть працювати за величезного тиску (до 1000 Мпа). Останнім часом на ринку стали з’являтися модифікації з полімерним покриттям, які мають покращені експлуатаційні характеристики.

— Засувки з кольорових металів і сплавів можуть застосовуватися на трубопроводах, призначених для транспортування газів та практично будь-яких рідин, у тому числі вуглеводнів з великою в’язкістю. Так само як і нержавіюча арматура запірного типу ,

такі засувки не піддаються корозії, мають значний експлуатаційний ресурс.

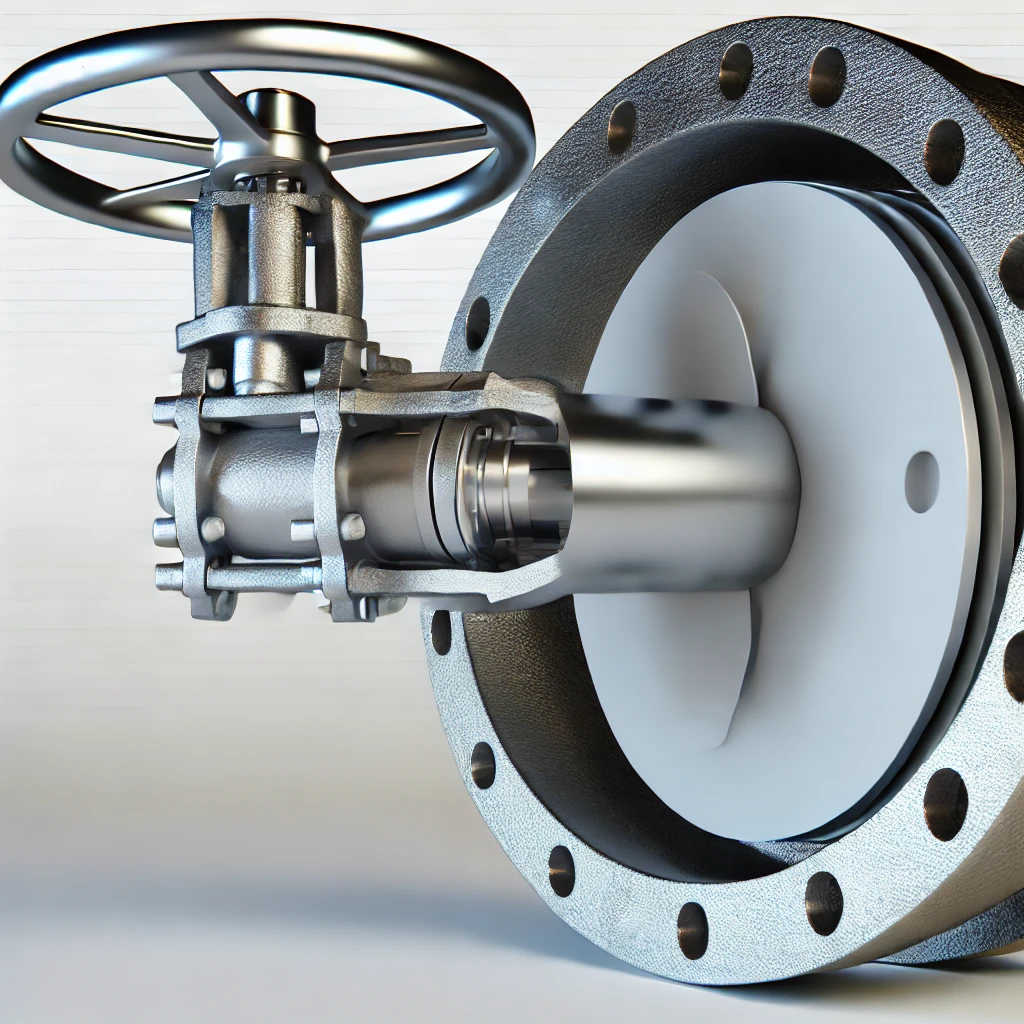

Принцип дії засувок заснований на повороті шпинделя, який передає зусилля та зміщує клин, що притискає запірні елементи до внутрішніх стінок корпусу пристрою. Завдяки цьому відбувається переривання потоку робочого середовища. Всі основні поломки запірної арматури пов’язані з виходом з ладу ущільнень, шпинделя або порушенням герметичності корпусу (особливо у засувок чавунних).

Недоліки стандартних методів

Запірна арматура нерідко виготовляється методом лиття. Отже, не виключено наявність прихованих дефектів, які неможливо визначити при візуальному огляді (деталі, виконані методом гарячого кування, не мають цього недоліку). Особливої уваги вимагають зварні шви, якість яких має бути ідеальною, щоб арматура могла витримувати тиск середовищ.

Візуальний огляд та стандартний інструментальний контроль не дозволяють виявити прихованих дефектів. Таким чином, залишається ризик використання в інженерних системах запірної арматури неналежної якості, що може призвести до аварійних ситуацій.

Ремонт запірної арматури – можливі несправності

Довговічність та працездатність запірної арматури багато в чому залежить від правильної організації комплексу профілактичного обслуговування та планово-попереджувальних ремонтів.

До комплексу робіт можна включити такі заходи:

— Плановий огляд та перевірка працездатності пристрою. Корпус пристрою постійно повинен очищатися від бруду, всі рухомі елементи повинні бути ретельно змащені. Не варто нехтувати і таким етапом профілактики, як промивання засувки. Справа в тому, що багато технічних рідин включають пісок та інші механічні домішки. Осідаючи на поверхні ущільнювальних та перекриваючих елементів, вони не дозволяють повністю перервати потік робочого середовища. Крім того, рух таких домішок може призвести до пошкодження робочих елементів засувки (появу задир, вм’ятин).

— Поточний ремонт запірної арматури може здійснюватися безпосередньо на місці встановлення пристрою без демонтажу з трубопроводу. Для цього необхідно відключити ділянку трубопроводу, на якій встановлена засувка.

Найчастіше ремонт полягає у зачистці ущільнень. Для цього необхідно витягти запірний механізм із корпусу арматури.

При очищенні ущільнення за допомогою ножа необхідно стежити за тим, щоб його лезо знаходилося в контакті з усією поверхнею ущільнювача, інакше це може призвести до утворення нових подряпин.

При наявності на поверхні диска невеликих подряпин, можна виконати притирання елементів за місцем. Грубе притирання можна виконувати за допомогою закріпленого на основі наждакового паперу, остаточне доведення виконується за допомогою спеціальних паст, з яких виділяють пасту ГОІ, що дозволяє якісно відшліфувати поверхню диска.

Якщо пошкодження на ущільнювальних елементах значні (подряпини понад 0,5 мм глибиною), то має бути виконана заміна запірного механізму, ручним притиранням такі дефекти зазвичай усунути не виходить. Для того, щоб не зупиняти роботу магістралі надовго, необхідно мати запас запасних частин, можна використовувати комплектуючі від старих засувок, що вийшли з ладу з інших причин.

У найважчих випадках доводиться вдаватися до демонтажу запірної арматури для виконання ремонту в заводських умовах.

Для виконання робіт з притирання робочих поверхонь застосовуються спеціальні внутрішньошліфувальні та плоскошліфувальні верстати.

В обладнання для ремонту запірної арматури входять також такі пристрої як притири. Їхня форма повинна підбиратися до кожної засувки індивідуально, для отримання максимальної якості обробки, конфігурації поверхонь повинні бути практично ідентичними. Матеріал, з якого виготовляють притири, повинен бути м’якшим, ніж поверхні пристроїв. Це полегшить пошук нерівностей на поверхні робочих частин пристрою.

Робота виконується із застосуванням спеціальної притиральної пасти, що включає абразивні матеріали. Остаточне оброблення має здійснюватися з використанням складів на алмазній основі. Після завершення робіт з притирання всі залишки матеріалів повинні бути змиті з поверхонь засувки машинним маслом.

Несправності шпинделя

Цей вузол запірної арматури також може вийти з ладу. Найчастіше виникають такі види несправностей:

— Порушена герметичність сальникового набивання і через шпиндель протікає робоча рідина. Для усунення цієї несправності необхідно розібрати пристрій, видалити набивання сальника. Після цього необхідно ретельно очистити сам шпиндель, перевірити його стан, не допускається наявність на ньому слідів корозії, порушення геометрії. При суттєвих пошкодженнях шпинделя ремонт запірної та регулюючої арматури полягає у заміні несправного елемента. Потім необхідно зібрати засувку у зворотній послідовності з нанесенням нового сальникового набивання.

— Ще одна досить поширена несправність — при повороті маховика шпиндель засувки не обертається. Для усунення неполадки необхідно відкрутити гайку, що фіксує, зняти маховик пристрою. Після цього необхідно запиляти на шпинделі нові прямокутні грані, на які можна буде одягнути маховик (після ремонту він сидітиме трохи нижче по шпинделю).

— Також часто зустрічається і ситуація, коли маховик і шпиндель обертаються, а засувка не відкривається. В цьому випадку виною є порушення зчеплення диска та нижньої частини шпинделя, або порушення (заокруглення) його граней. Для ремонту засувка розуміється, шпиндель з’єднується з дисками. При закругленні граней повернути їм форму можна методом кування, якщо такої можливості немає, доведеться вдатися до заміни шпинделя повністю.

Загалом, запірна арматура відрізняється досить надійною і має гарну ремонтопридатність. Головне не забувати приділяти належну увагу профілактичному обслуговуванню.

Як відремонтувати запірну арматуру

Існує ціла низка причин, з яких трубопровідна арматура виходить з ладу. Всі їх умовно можна поділити на три групи:

Виробничі причини та види несправностей запірної арматури пов’язані з недостатнім технічним рівнем технологічних процесів, що використовуються на підприємстві, що виробляє виготовлення окремих деталей та складання арматури. Зменшити кількість шлюбу запірної арматури дозволяє технічний контроль усіх виробничих етапів та повсюдна технологічна дисципліна. Послуги промислова безпека – це попередження небезпечних надзвичайних ситуацій на підприємстві абсолютно будь-якого роду діяльності та запорука впевненої роботи.

Позитивно позначається використання стандартних вузлів і деталей: сальників, електроприводів, редукторів, кріпильних деталей, штоків тощо.

Конструкційні (структурні) причини відмов та несправностей запірної арматури пов’язані безпосередньо з конструкцією самої арматури. Від того, наскільки вона грамотно виконана та наскільки продумана її конструкція для проведення технічного обслуговування, залежить своєчасність та швидкість виконання ремонтних робіт.

Експлуатаційні причини відмови запірної арматури пов’язані зі здатністю арматури зберігати свої експлуатаційні якості під час роботи в межах, зазначених у технічній документації. Експлуатаційними параметрами арматури є:

– крутний момент маховика, або зусилля на ручку управління;

– герметичність прокладок, сальників, затворів;

– пропускна здатність запобіжного клапана;

Якщо один із параметрів починає не відповідати певній для нього нормі, то настає параметрична відмова. Гідравлічне випробування запірної арматури та стенди для випробування запірної арматури здатні попередити та знизити ризик подальшої відмови запірної арматури у процесі її експлуатації на підприємстві.

Відмова запірної арматури – вихід її з ладу через поломку одного або цілої групи елементів. Відмова може бути частковою, при якій можлива подальша експлуатація, та повна, у разі якої потрібне термінове виконання ремонтних робіт.

Повна відмова може бути наступного характеру:

1) у запірній арматурі. Відсутність можливості підняти або відпустити запірний орган для її відкриття чи закриття. У зв’язку з цим стає неможливим регулювання потоку робочого середовища та відмова від експлуатації обладнання, на якому встановлена запірна арматура.

Протікання рідини через нещільність з’єднання або нориці в корпусі. У цьому випадку значно підвищується зношування обладнання та з’являється небезпека травмування співробітників обслуговуючого персоналу.

2) у запобіжній арматурі. Чи не працездатність запірного клапана: не спрацьовує при підвищенні або зниженні тиску у встановлених межах. Внаслідок цього з’являється небезпека поломки основного обладнання внаслідок відсутності належного захисту від негативних факторів. Виникає підвищене зношування, обслуговуючий персонал ризикує отримати травми.

3) у регулюючій арматурі. Будь-яка несправність, що призводить до неможливості виконання регулювання, відповідно до повної втрати контролю за витратними характеристиками. Втрата герметичності внаслідок руйнування ущільнювальних матеріалів та появи нориці на корпусі.

Часткова відмова запірної арматури може бути наступного характеру:

У запобіжній та запірній арматурі — частковий пропуск робочого середовища через запірний пристрій, який дозволяє експлуатувати обладнання, але призводить до зниження економічності та якості функціонування об’єктів.

У регульованій арматурі – будь-які несправності, що призводять до часткової зміни параметрів регулювання. Втрата плавності ходу та виникнення люфту у місцях зчленування стають причиною зниження економічності роботи.

З характерними несправностями, що виникають у трубопровідній арматурі та електроприводах, можна ознайомитися в наступній таблиці.

Яка трубопровідна арматура підлягає обов’язковій ревізії

Необхідність ревізії та склад операцій, які мають бути проведені під час перевірки, визначаються різними критеріями:

– категорією трубопроводу;

– типом транспортованого середовища;

– матеріалом арматури;

– терміном зберігання устаткування;

– наявністю документації;

Арматура для трубопроводів першої категорії, призначених для транспортування високотемпературних, що знаходяться під значним тиском та небезпечних середовищ, обов’язково підлягає ревізії перед монтажем незалежно від терміну зберігання, наявності документації та матеріалу, з якого вона виготовлена. Запірні та регулюючі пристрої з чавуну з діаметром умовного проходу до 300 мм вініпласту, поліетилену, поліпропілену та інших неметалевих матеріалів перевіряють незалежно від наявності паспорта та терміну придатності. При цьому неметалічна арматура може випробовуватись на щільність та міцність вибірково – не менше 20% зразків із партії.

Обов’язкове випробування на міцність також підлягає обладнання, призначене для монтажу на киснепроводі, у разі відсутності документа про його знежирення. Арматура, що не має технічних паспортів, допускається до монтажу тільки після ревізії, при цьому, незалежно від її результатів, може бути встановлена на трубопроводах IV і V категорії. Пристрої, що монтуються на трубопроводах другої категорії та нижче, проходять ревізію після закінчення терміну придатності.

Що включає ревізія трубопровідної арматури

Запірна та регулююча арматура, що не підлягає ревізії, повинна бути перевірена на комплектність та відповідність технічної документації, оглянута та протестована на легкість відкриття та закриття. При візуальній перевірці особлива увага приділяється виявленню дефектів корпусу (сколів, раковин, тріщин тощо), ущільнювальних поверхонь сідла та затвора.

Ревізія трубопровідної арматури, крім перелічених вище дій, включає:

- часткове розбирання без зняття затвора зі штока;

- очищення елементів від захисного покриття, що консервує;

- змащення ходової частини;

- збирання з установкою прокладок та сальників;

- перевірку на міцність та щільність.

Ревізія трубопровідної арматури може проводитись у спеціальних приміщеннях або на монтажному майданчику, де є відповідні пристрої для проведення всіх передбачених регламентом робіт. До них не входить доведення герметичності до нормативів, передбачених ГОСТ, проте якщо виріб поставляється з неповним запором, ущільнювальні поверхні перед монтажем піддаються шліфування та притирання.

Ущільнювальні поверхні засувок можуть бути притерті вручну або на спеціальних верстатах шляхом похитування шпинделя і поворотом затвора в корпусі. Притирання вентилів кранів здійснюється шляхом обертання золотника, пробки або спеціального притира вручну, а також за допомогою свердлувальної або шліфувальної машини. Притирання дозволяє усунути дефекти поверхонь ущільнювачів сідла і клапана глибиною не більше 0,05 мм. Якщо їх величина становить 0,05-0,5 мм – проводиться шліфування з наступним притиранням.