Трубопроводи відіграють ключову роль у забезпеченні ефективної та безпечної передачі найрізноманітніших речовин—від води й газу до нафти та хімічних сполук. Успішна та довготривала експлуатація цих інженерних споруд значною мірою залежить від якості встановленої арматури й правильності її обслуговування. Однак навіть незначні помилки в проєктуванні або експлуатації можуть призвести до серйозних наслідків: витоків, вибухів, забруднення довкілля та людських жертв. Найчастіше причини аварій, пов’язані з неправильним використанням і технічним обслуговуванням трубопровідної арматури, тож надамо авторитетний погляд на те, які кроки слід вжити, аби уникнути подібних ситуацій.

Загальне уявлення про трубопровідну арматуру

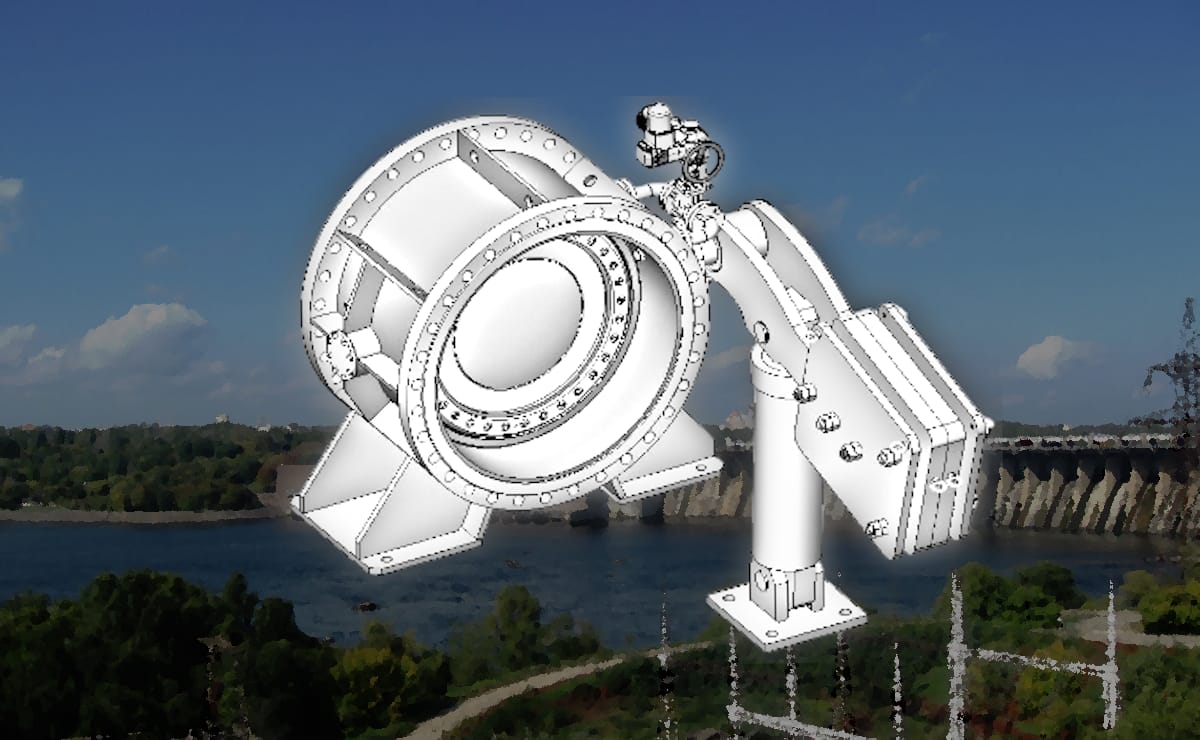

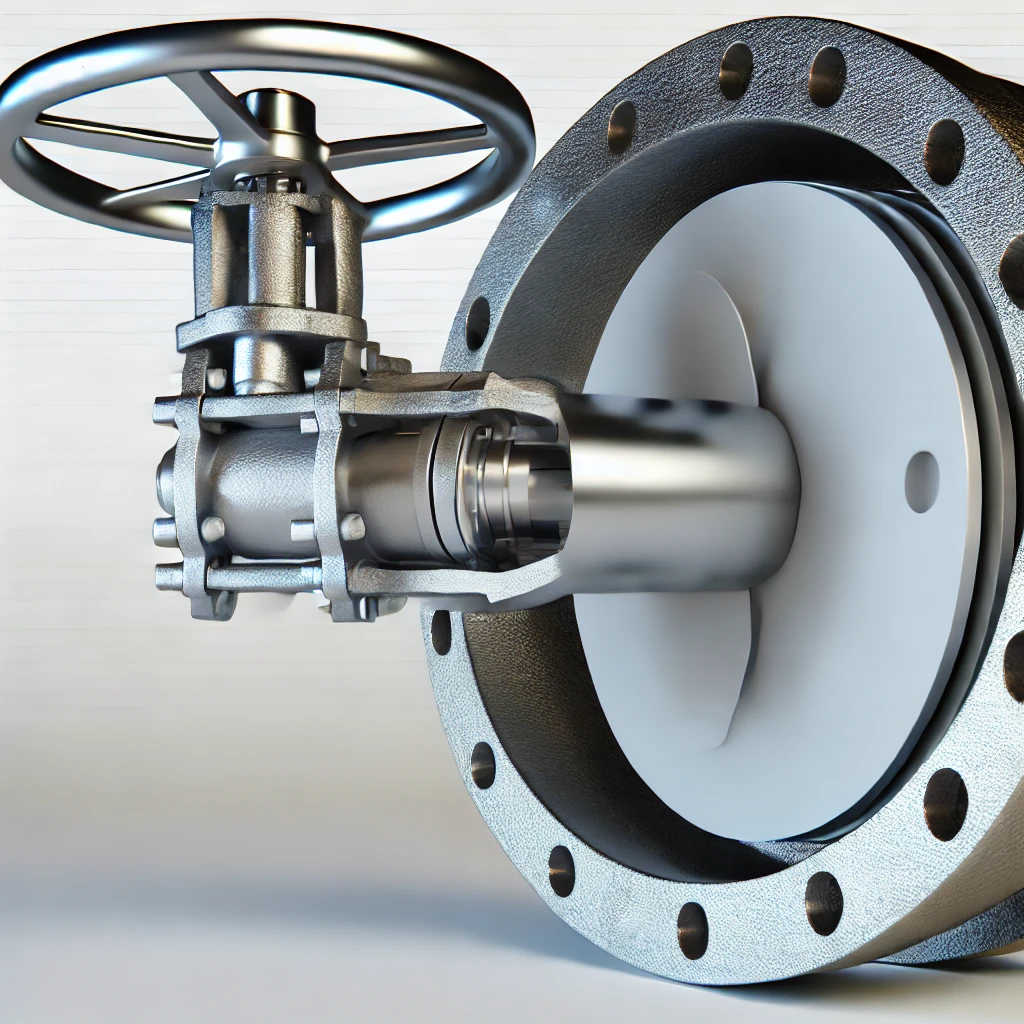

Трубопровідна арматура—це комплекс технічних пристроїв, призначених для регулювання, перекриття чи зміни напрямку потоку рідини або газу. До неї належать вентилі, засувки, клапани, фланці, зворотні клапани, редуктори тиску й багато інших компонентів. Кожен вид арматури має свої конструктивні особливості та сфери застосування:

- Вентилі: використовуються для тонкого регулювання витрати речовини в трубопроводі.

- Засувки: переважно застосовуються для повного перекриття чи відкриття потоку.

- Клапани зворотні: забезпечують рух робочого середовища лише в одному напрямку.

- Запобіжні клапани: захищають систему від аварійного збільшення тиску.

- Регулятори тиску: підтримують стабільність параметрів системи, зокрема рівень тиску.

Кожен із цих елементів повинен відповідати проєктним вимогам та специфікаціям робочого середовища. Якщо встановлена арматура не відповідає необхідним характеристикам (наприклад, тиск, температура, агресивність середовища), ризик аварії зростає в рази.

Типові причини аварій та помилок в експлуатації арматури

1. Невідповідність робочим параметрам

Одна з найбільш поширених проблем—це використання арматури, яка не розрахована на конкретні робочі умови. Наприклад, якщо тиск у системі перевищує допустимі межі для вибраного типу клапана чи засувки, велика ймовірність руйнування внутрішніх елементів або розгерметизації. Часто це відбувається через спробу зекономити на матеріалах або через неправильний розрахунок технічних параметрів у процесі проєктування.

2. Недбала установка та монтаж

Правильна установка трубопровідної арматури вимагає не лише знань та досвіду, а й суворого дотримання технічних норм. Неправильний кут монтажу, відсутність або надмірна кількість прокладок, недотримання рекомендованого моменту затягування болтів—усі ці чинники можуть стати причиною тріщин у корпусі арматури, розривів фланців, появи протікань. Особливу увагу слід звертати на відповідність розмірів з’єднувальних елементів, адже будь-який дисбаланс дає додаткове механічне навантаження.

3. Неналежне технічне обслуговування

Арматура, встановлена у важливих ділянках трубопроводу, має регулярно проходити огляд, очищення від відкладень і мастило рухомих компонентів (для запобігання корозії та зносу). Ігнорування регламентного технічного обслуговування—одна з основних причин, що може призвести до застрягання засувок чи клапанів. Як наслідок—неможливість швидко припинити подачу робочого середовища в разі аварійної ситуації.

4. Використання неякісних або зношених деталей

Спроби зекономити на запасних частинах або використання відновлених компонентів, які не пройшли належний контроль, можуть обернутися серйозними наслідками. Неякісний матеріал корпусу арматури, крихкий при впливі високої температури чи тиску, дуже часто спричиняє аварії. Зношені ущільнювальні кільця не лише знижують герметичність системи, а й можуть зламатися в найнесподіваніший момент.

5. Людський фактор

Помилки операторів, які управляють робочими режимами трубопроводів, також відіграють істотну роль у виникненні аварій. Надмірне підвищення тиску, неправильне відкриття або закриття арматури, відсутність своєчасної реакції на сигнали датчиків—усе це призводить до позаштатних ситуацій. У багатьох випадках людський фактор стає наслідком недостатньої кваліфікації персоналу або банального ігнорування інструкцій.

Профілактика як ключ до безпечної експлуатації

З огляду на міжнародні стандарти (зокрема, серії ISO 9001 та ISO 14000) й рекомендації світових галузевих організацій (наприклад, API для нафтогазової промисловості), ключовою складовою безпечної експлуатації трубопровідних систем є системний підхід до проєктування, монтажу та регулярного моніторингу роботи арматури. Експерти стверджують, що найменші девіації від установлених норм мають виявлятися на ранніх етапах, аби уникнути аварійних ситуацій із важкими наслідками.

Найважливіші рекомендації для уникнення аварій

1. Правильний вибір арматури

Перш ніж купувати чи встановлювати якусь конкретну модель засувки, клапана або іншого пристрою, варто переконатися, що вона відповідає робочим параметрам системи. Для цього необхідно:

- Провести розрахунки робочого тиску, температури та витрати речовини.

- Урахувати хімічні властивості рідини чи газу (агресивні середовища потребують спеціальних матеріалів).

- Переконатися, що виробник надає відповідні сертифікати якості та гарантії.

2. Дотримання технології монтажу

Під час монтажу будь-якого елементу трубопроводу необхідно:

- Використовувати спеціалізований інструмент, рекомендований виробником арматури.

- Дотримуватися послідовності монтажу згідно з технічною документацією.

- Перевіряти якість з’єднань, рівень затягування болтів, стан ущільнювальних поверхонь.

- Проводити випробування на герметичність і міцність одразу після встановлення, аби виявити можливі дефекти на ранньому етапі.

3. Регулярні огляди та технічне обслуговування

Один із найважливіших аспектів безпеки—це систематична діагностика стану арматури. Вона включає:

- Візуальний огляд корпусу, перевірку на відсутність тріщин, корозії, деформацій.

- Перевірку внутрішніх поверхонь клапанів та засувок (за необхідності—ендоскопічне обстеження).

- Тестування функціоналу (наприклад, перевірка працездатності під тиском).

- Систематичну заміну ущільнень, зношених вузлів і деталей.

- Регулярне змащування механічних з’єднань.

Згідно з рекомендаціями досвідчених інженерів, проміжки між технічними оглядами мають визначатися з урахуванням умов експлуатації, типу робочого середовища та рівня завантаженості системи.

4. Контроль якості та сертифікація

Важливим моментом є співпраця лише з перевіреними постачальниками арматури, які можуть підтвердити відповідність обладнання міжнародним стандартам (ISO, API, EN). Також слід користуватися послугами незалежних лабораторій та експертних організацій для проведення додаткових випробувань. Це особливо актуально для об’єктів підвищеної небезпеки, де найменший дефект може обернутися колосальними втратами.

5. Навчання та підвищення кваліфікації персоналу

Часто аварії трапляються не через те, що обладнання є неякісним, а тому що люди, які його обслуговують, роблять помилки. Кваліфікований персонал—запорука безпеки. Тому:

- Регулярно організовуйте тренінги, курси підвищення кваліфікації для операторів і технічного персоналу.

- Створюйте дієві інструкції та алгоритми дій у разі аварійної ситуації.

- Залучайте консультантів із багаторічним досвідом роботи, аби вони могли поділитися практичними навичками.

Впровадження сучасних технологій моніторингу

Сьогодні великим попитом користуються автоматизовані системи контролю параметрів трубопроводу. Завдяки датчикам і комп’ютерним алгоритмам можна у реальному часі відстежувати:

- Тиск у різних точках системи.

- Температуру робочого середовища.

- Хімічний склад (за потреби).

- Термін служби окремих компонентів, що базується на їхньому зносі.

Такі системи дозволяють швидко реагувати на зміни та вчасно запобігати критичним ситуаціям. Крім того, ряд компаній успішно використовують великі бази даних і методи машинного навчання для прогнозування можливих відмов у роботі трубопровідної арматури ще до того, як вони стануть аварійними.

Аналіз поширених практичних кейсів

1. Корозія у внутрішньому середовищі

У випадку транспортування агресивних хімічних речовин металеві поверхні клапанів та засувок зазнають швидкого зносу через корозію. Щоб уникнути цього, необхідно:

- Використовувати матеріали, стійкі до корозійних процесів (нержавіюча сталь, спеціальні сплави, покриття).

- Підбирати тип з’єднувальних елементів, які відповідають робочому середовищу.

- Регулярно перевіряти внутрішню поверхню для вчасного виявлення корозійних вогнищ.

2. Перевищення допустимого тиску

Надмірне підвищення тиску може бути спричинене раптовим закриттям засувки або клапана, коли рідина чи газ продовжують рух із високою швидкістю. Це викликає гідравлічний удар, який здатен зруйнувати не тільки арматуру, а й ділянки трубопроводу. Тому дуже важливо:

- Правильно розраховувати максимальну витрату речовини.

- Застосовувати запобіжні клапани та демпфери, що гасять надмірний тиск.

- Стежити за плавністю закриття чи відкриття засувок, аби уникнути різкої зміни робочих параметрів.

3. Недостатнє змащення рухомих елементів

Якщо арматура працює у складних умовах (висока температура, агресивне середовище), змащення швидко втрачає свої властивості. У результаті деталі зношуються, підвищується тертя, що може призвести до заклинювання арматури в критичний момент. Для запобігання таким ситуаціям бажано:

- Застосовувати мастила, рекомендовані виробником, які витримують екстремальні умови.

- Проводити періодичні перевірки залишкових властивостей мастила та ступеня зносу компонентів.

- Змінювати мастило за регламентом або частіше, якщо умови експлуатації жорсткіші.

Корисні поради для підвищення експлуатаційної безпеки

- Дотримуйтеся вимог документації виробника арматури. Не можна ігнорувати інструкції, адже навіть незначне відхилення від рекомендованих режимів може стати причиною аварії.

- Залучайте незалежних фахівців для аудиту стану обладнання. Свіжий погляд часто здатен помітити недоліки, які залишаються невидимими для внутрішнього персоналу.

- Інвестуйте в якісні матеріали та перевірені бренди. Хоча це збільшує первинні витрати, у довгостроковій перспективі така стратегія виявиться економічно вигіднішою, бо знижує ризик поломок та аварій.

- Упроваджуйте систему управління ризиками, що включає розробку сценаріїв можливих аварій і планів дій у кожному з них. Це допоможе швидко виявляти небезпеку та зменшити негативні наслідки.

- Використовуйте сучасні IT-рішення. Спеціалізовані програми дозволяють зберігати дані про стан арматури, графіки її обслуговування, історію ремонтів та виконувати аналітику щодо надійності обладнання.

Безпечна експлуатація трубопроводів є одним із пріоритетних завдань промисловості й комунального господарства. Попри масштабність і складність інженерних рішень, найбільша увага має приділятися саме арматурі, оскільки вона виступає першим “бар’єром” між внутрішнім середовищем трубопроводу та оточуючим світом. Якісно спроєктована, правильно змонтована та регулярно обслужувана арматура може слугувати десятиліттями без аварій і позаштатних ситуацій.

Ключ до уникнення аварій полягає у комплексному підході, який включає грамотний вибір обладнання, точне дотримання технології монтажу, своєчасну діагностику й технічне обслуговування, а також належну кваліфікацію персоналу. Інвестиції у надійні системи контролю та автоматизації дають змогу значно зменшити людський фактор і оперативно реагувати на будь-які відхилення від норми.

Зрештою, від правильних рішень у сфері трубопровідної арматури залежить не лише економічна ефективність підприємств, а й безпека людей та екологія. Спираючись на досвід провідних компаній і рекомендації міжнародних організацій, можна створити надійну систему транспортування ресурсів, мінімізуючи ризик аварійних ситуацій. Головне—не нехтувати профілактикою, використовувати якісні матеріали, вчасно навчати персонал і впроваджувати найкращі світові практики. Усе це сприятиме довгостроковій та безпечній роботі трубопровідних комплексів, захищаючи довкілля і зберігаючи життя та здоров’я людей.