Автоматизація трубопровідної арматури за допомогою електроприводів відкриває широкі можливості для оптимізації технологічних процесів, підвищення їхньої ефективності та безпеки. Однак, неправильний вибір електропривода може призвести до неефективної роботи системи, частих поломок та значних фінансових витрат. Розглянемо ключові критерії вибору електропривода, надамо практичні поради та приклади, щоб допомогти вам зробити обґрунтоване рішення.

Визначення вимог технологічного процесу

Перш ніж приступити до вибору електропривода, необхідно чітко розуміти вимоги технологічного процесу, в якому буде використовуватися арматура. До ключових параметрів належать:

Тип арматури: Кульові крани, засувки, поворотні затвори, клапани тощо. Кожен тип арматури має свої особливості крутного моменту та швидкості спрацювання.

Розмір арматури (номінальний діаметр – DN): Більший діаметр зазвичай вимагає більшого крутного моменту для відкриття та закриття.

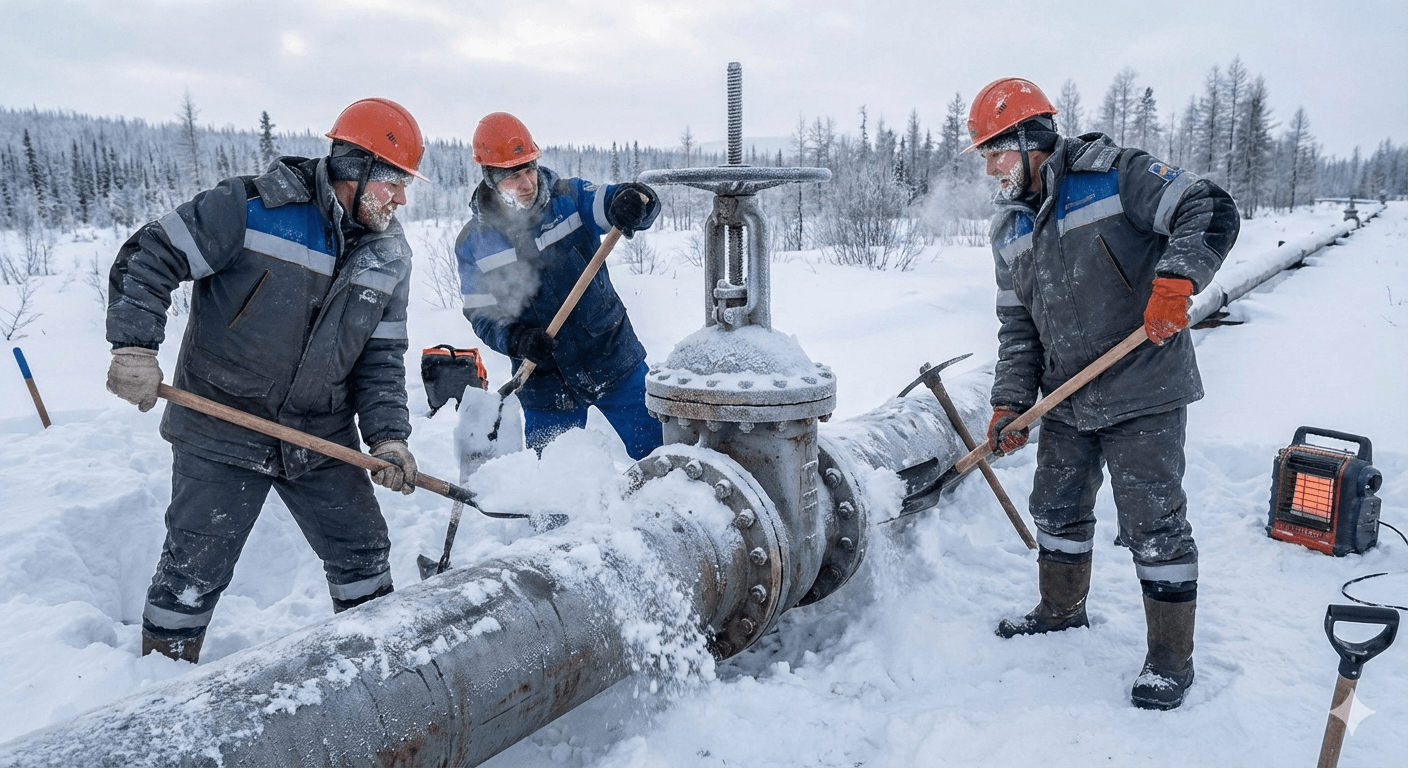

Робоче середовище: Тиск, температура, хімічна агресивність рідини або газу, що транспортується. Ці фактори впливають на необхідність спеціального виконання електропривода (наприклад, вибухозахищеного, корозійностійкого).

Крутний момент: Максимальний крутний момент, необхідний для гарантованого відкриття та закриття арматури за найнесприятливіших умов (максимальний робочий тиск, в’язкість середовища).

Швидкість спрацювання: Час, за який електропривод повинен виконати повний цикл відкриття або закриття. Цей параметр залежить від вимог технологічного процесу.

Частота спрацювань: Кількість циклів відкриття/закриття за одиницю часу. Висока частота може вимагати електроприводів з підвищеним ресурсом.

Умови експлуатації: Температурний діапазон навколишнього середовища, вологість, запиленість, наявність вібрацій. Ці фактори впливають на ступінь захисту (IP) та необхідність додаткових опцій.

Вимоги до керування: Дистанційне керування, місцеве керування, наявність позиціонера для точного регулювання положення арматури, необхідність зворотного зв’язку (кінцеві вимикачі, аналоговий сигнал положення).

Наявність резервного живлення: У деяких критично важливих системах може знадобитися електропривод з можливістю підключення резервного джерела живлення або ручного дублера.

Приклад: Для автоматизації кульового крана DN100, що працює з водою під тиском до 16 бар при кімнатній температурі, може знадобитися електропривод з крутним моментом близько 50-100 Нм та часом спрацювання 15-30 секунд. Якщо ж кран використовується для агресивної хімічної речовини, необхідно обрати електропривод у корозійностійкому виконанні.

Аналіз типів електроприводів

На ринку представлено кілька основних типів електроприводів для автоматизації арматури, кожен з яких має свої переваги та недоліки:

Електромеханічні приводи

Найпоширеніший тип, що використовує електродвигун, редуктор та механічну передачу (черв’ячну, планетарну або комбіновану) для створення необхідного крутного моменту.

- Переваги: Надійність, високий крутний момент, широкий діапазон швидкостей, відносно невисока вартість.

- Недоліки: Потребують регулярного обслуговування (змащення редуктора), можуть бути чутливими до вібрацій.

- Застосування: Широкий спектр застосувань, від простих запірних функцій до складних систем регулювання.

Пневматичні приводи

Використовують енергію стисненого повітря для створення лінійного або поворотного руху.

- Переваги: Висока швидкість спрацювання, безпека у вибухонебезпечних середовищах, простота конструкції.

- Недоліки: Потребують наявності системи стисненого повітря, залежність від тиску повітря, менший крутний момент порівняно з електромеханічними приводами аналогічного розміру.

- Застосування: Системи, де потрібна висока швидкість спрацювання (аварійні відсікачі), вибухонебезпечні зони.

Гідравлічні приводи

Використовують енергію рідини під тиском.

- Переваги: Дуже високий крутний момент, плавне регулювання швидкості та зусилля.

- Недоліки: Складна та дорога система, потребує гідравлічної станції, ризик витоку рідини.

- Застосування: Арматура великих розмірів, високі робочі тиски, де потрібне значне зусилля.

Електрогідравлічні приводи

Комбінують електричний двигун з невеликою гідравлічною системою.

- Переваги: Високий крутний момент при компактних розмірах, точне позиціонування.

- Недоліки: Складніша конструкція порівняно з електромеханічними приводами.

- Застосування: Регулююча арматура великих розмірів.

У цій статті ми зосередимося переважно на електромеханічних приводах як найбільш поширеному та універсальному рішенні.

Основні критерії вибору електромеханічного привода

Після визначення вимог технологічного процесу та ознайомлення з основними типами приводів, необхідно детально розглянути ключові характеристики електромеханічних приводів:

Крутний момент (Torque)

- Номінальний крутний момент: Крутний момент, який привод може розвивати протягом тривалого часу без перегріву та зносу.

- Максимальний крутний момент: Короткочасний крутний момент, який привод може розвинути для подолання пікових навантажень (наприклад, при зриві заклиненої арматури).

Рекомендація: Обирайте привод з номінальним крутним моментом, який на 20-30% перевищує розрахунковий максимальний крутний момент на валу арматури. Це забезпечить надійну роботу та запас міцності.

Швидкість обертання вихідного валу (Output Speed): Визначає час спрацювання привода. Обирається відповідно до вимог технологічного процесу. Занадто висока швидкість може призвести до гідравлічних ударів у трубопроводі.

Тип живлення (Power Supply): Змінний струм (AC) однофазний або трифазний, постійний струм (DC). Вибір залежить від наявної електричної мережі та вимог до системи керування.

Ступінь захисту (IP Rating): Вказує на стійкість привода до проникнення твердих предметів та води. Для промислових застосувань рекомендується ступінь захисту не нижче IP65. Для особливо вологих або запилених середовищ – IP67 або IP68.

Температурний діапазон експлуатації: Діапазон температур навколишнього середовища, в якому привод гарантовано працюватиме без втрати характеристик.

Наявність кінцевих вимикачів (Limit Switches): Механічні або індуктивні датчики, які сигналізують про досягнення крайніх положень арматури (відкрито/закрито). Необхідні для керування та запобігання перевантаженню привода.

Наявність позиціонера (Positioner): Електронний пристрій, який забезпечує точне регулювання положення арматури відповідно до зовнішнього керуючого сигналу (наприклад, 4-20 мА). Необхідний для регулюючої арматури.

Тип редуктора: Черв’ячний, планетарний, циліндричний. Кожен тип має свої особливості щодо передавального числа, ККД та ресурсу. Черв’ячні редуктори зазвичай забезпечують самогальмування, що є важливим для фіксації положення арматури.

Матеріал корпусу: Алюмінієвий сплав, сталь, чавун. Вибір залежить від умов експлуатації та вимог до корозійної стійкості.

Вибухозахищене виконання (Ex-proof): Для застосування у вибухонебезпечних зонах необхідно обирати приводи, сертифіковані відповідно до діючих стандартів ATEX або IECEx.

Можливість ручного дублювання (Handwheel): У разі відмови електроживлення або необхідності виконання ручних операцій може бути корисна наявність ручного маховика.

Інтерфейси керування та зв’язку: Наявність необхідних роз’ємів для підключення до системи керування (наприклад, дискретні сигнали, аналогові сигнали, протоколи зв’язку Modbus, Profibus тощо).

Приклад: Для регулюючого клапана, що використовується в системі автоматичного управління температурою, необхідно обрати електропривод з позиціонером, точним регулюванням швидкості та зворотним зв’язком про положення.

Врахування додаткових факторів та порад

Окрім основних критеріїв, при виборі електропривода слід враховувати й інші важливі аспекти:

- Надійність та довговічність: Обирайте приводи від відомих виробників з позитивною репутацією та підтвердженим ресурсом роботи.

- Вартість: Враховуйте не лише початкову вартість привода, але й витрати на встановлення, підключення, обслуговування та можливий ремонт.

- Простота монтажу та підключення: Обирайте приводи з зручною конструкцією та зрозумілою схемою підключення.

- Доступність запасних частин та сервісного обслуговування: Переконайтеся, що виробник або постачальник забезпечує наявність необхідних запасних частин та кваліфіковане сервісне обслуговування.

- Відповідність стандартам та нормам: Електропривод повинен відповідати діючим галузевим стандартам та нормам безпеки.

- Консультація з фахівцями: У складних випадках або при виникненні сумнівів рекомендується звернутися за консультацією до кваліфікованих інженерів або представників виробників електроприводів.

- Тестування та введення в експлуатацію: Після встановлення привода необхідно провести ретельне тестування всіх функцій та переконатися в його коректній роботі.

Порада: Не намагайтеся заощадити на електроприводі, обираючи занадто дешеві або неперевірені варіанти. Неправильний вибір може призвести до значно більших витрат у майбутньому через поломки, простої обладнання та неефективну роботу системи.

Приклади вибору електроприводів для різних типів арматури

Розглянемо кілька прикладів вибору електроприводів для різних типів арматури:

Кульовий кран DN50 для води (запірна функція): Електромеханічний привод з номінальним крутним моментом 30-50 Нм, швидкістю спрацювання 15-20 секунд, живленням AC 220В, ступенем захисту IP65, з кінцевими вимикачами.

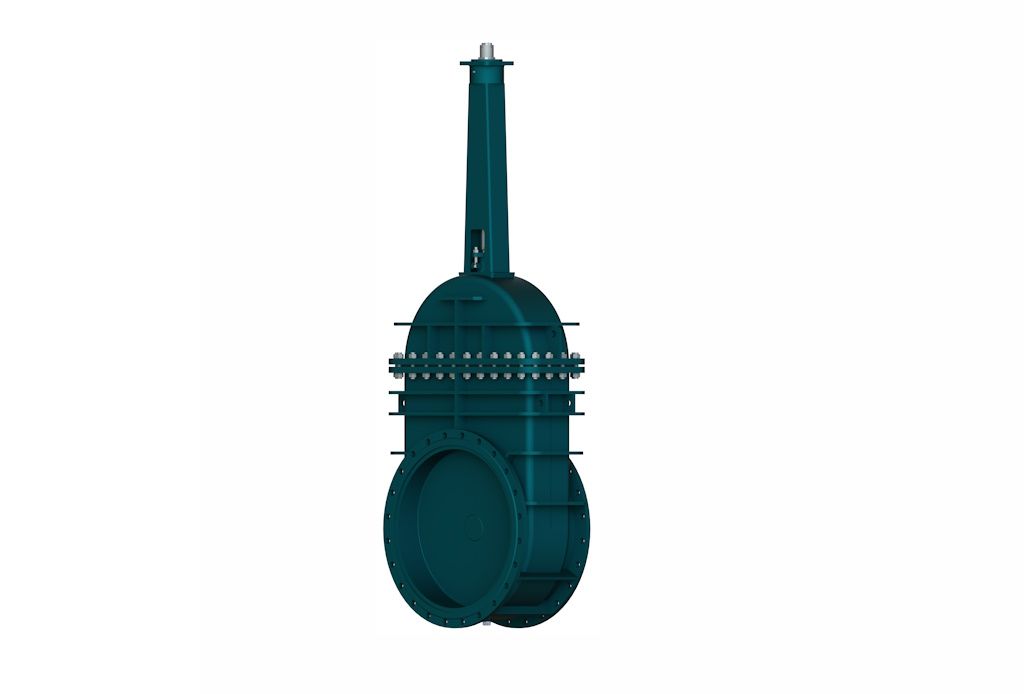

Засувка DN200 для пари високого тиску (запірна функція): Електромеханічний привод з високим крутним моментом (залежно від тиску та конструкції засувки, може сягати кількох сотень Нм), повільною швидкістю спрацювання (для запобігання гідравлічним ударам), живленням AC 380В, ступенем захисту IP65, з кінцевими вимикачами та можливістю ручного дублювання.

Поворотний затвор DN150 для хімічно агресивної рідини (регулююча функція): Електромеханічний привод у корозійностійкому виконанні, з позиціонером (вхідний сигнал 4-20 мА), середнім крутним моментом, швидкістю спрацювання відповідно до вимог процесу, живленням AC 220В, ступенем захисту IP67.

Клапан DN80 у вибухонебезпечній зоні (запірна функція): Пневматичний привод двосторонньої дії (для надійного відкриття та закриття), з кінцевими вимикачами у вибухозахищеному виконанні, підключення до системи стисненого повітря. Електричне керування соленоїдним клапаном також повинно бути у вибухозахищеному виконанні.

Правильний вибір електропривода для автоматизації арматури є ключовим фактором для забезпечення надійної, ефективної та безпечної роботи технологічних процесів. Ретельний аналіз вимог технологічного процесу, розуміння особливостей різних типів приводів, а також врахування основних критеріїв вибору та додаткових факторів дозволить вам зробити обґрунтоване рішення та уникнути потенційних проблем у майбутньому. Не забувайте про важливість консультацій з фахівцями та ретельного тестування обладнання після встановлення. Інвестиції в якісний та правильно підібраний електропривод обов’язково окупляться за рахунок підвищення продуктивності, зниження експлуатаційних витрат та мінімізації ризиків виникнення аварійних ситуацій.