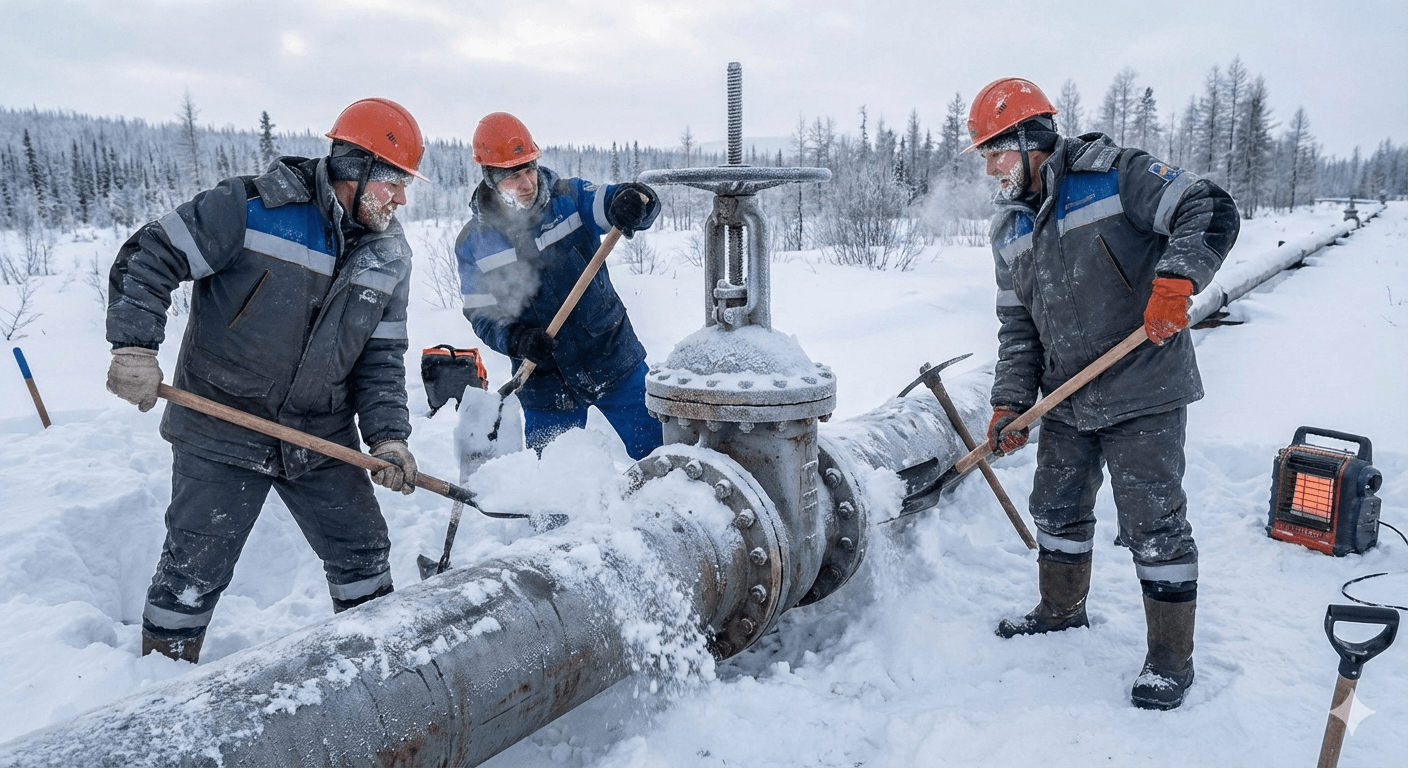

На великих промислових підприємствах справність трубопровідної арматури є критично важливою для безпеки, ефективності та безперервності виробничих процесів. Зламаний клапан, протікаючий затвор або некоректно працююча задвижка можуть призвести не лише до втрати ресурсів, а й до зупинки виробництва, аварій і значних фінансових збитків. У цій статті розглянемо, як організувати ефективний контроль за станом трубопровідної арматури, виявляти поломки на ранніх етапах і запобігати критичним ситуаціям.

Що входить до поняття трубопровідної арматури?

Трубопровідна арматура — це елементи, які регулюють, перекривають або спрямовують потік рідин чи газів у системі трубопроводів. Сюди відносяться:

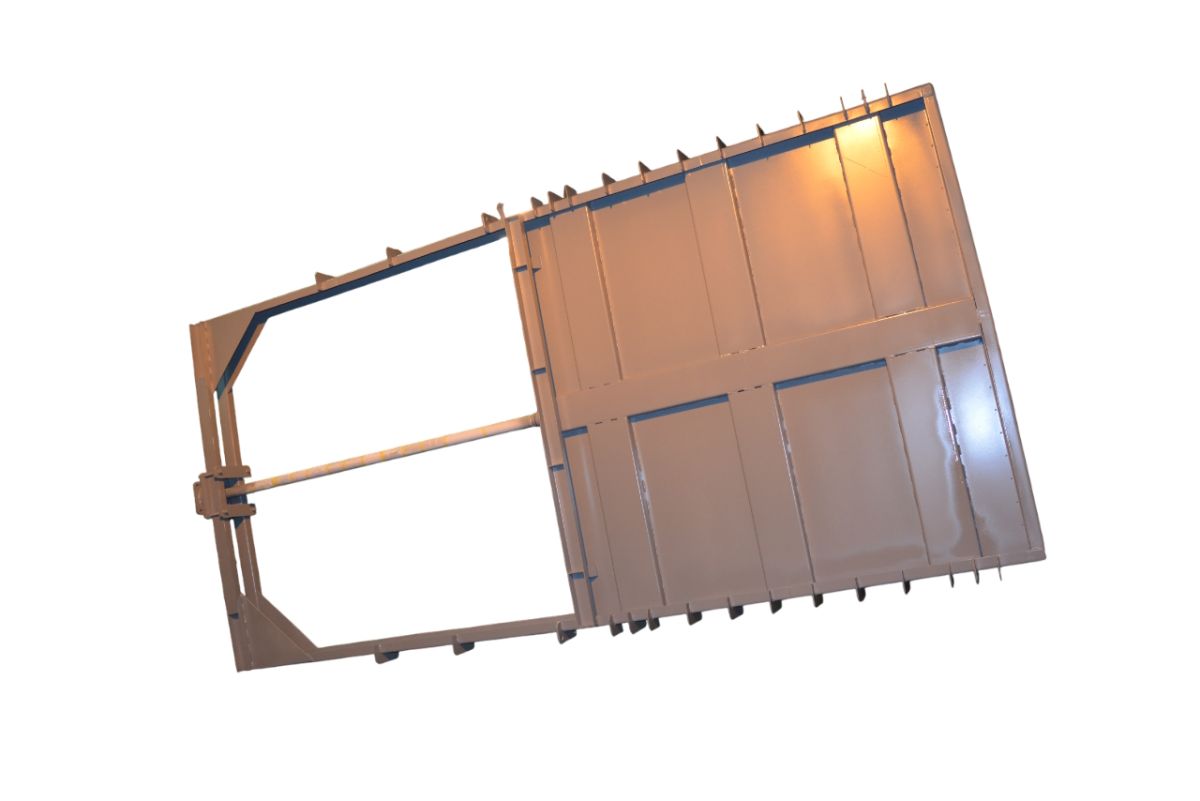

Засувки

Клапани (зворотні, запобіжні, регулюючі)

Крани (кульові, пробкові)

Дискові затвори

Фільтри, компенсатори, фланці, з’єднання

На великих виробництвах таких елементів можуть бути сотні й навіть тисячі, тож їхній стан потребує постійного й системного контролю.

Основні завдання контролю арматури

Виявлення зносу або несправностей до моменту відмови.

Профілактика аварій і протікань.

Забезпечення безперебійної роботи систем.

Зменшення витрат на аварійний ремонт.

Контроль арматури — це не разова перевірка, а постійна робота служби експлуатації чи технічного обслуговування.

Методи контролю справності арматури

1. Візуальний огляд

Проводиться регулярно відповідно до графіка.

Перевіряють:

наявність корозії, тріщин, деформацій

стан ущільнень і прокладок

відсутність протікань

справність ручного або електроприводу

Порада: Навіть дрібне «пітніння» на з’єднанні може бути сигналом про початок витоку.

2. Акустична діагностика

Використання стетоскопів, ультразвукових або акустичних приладів для виявлення витоків або роботи внутрішніх механізмів.

Переваги: дозволяє «почути» несправність ще до її прояву назовні.

3. Термографія (тепловізійний контроль)

Виявляє перегрів або охолодження ділянок арматури, що свідчить про порушення герметичності або проблеми з потоком.

Приклад: затвор, що частково заклинив, покаже аномальну температуру на корпусі.

4. Гідравлічні та пневматичні випробування

Проводяться періодично — подається тиск і перевіряється герметичність арматури.

5. Контроль за допомогою датчиків та SCADA-систем

На сучасних підприємствах все більше використовується цифровий контроль — тиск, температура, положення арматури відслідковуються в реальному часі.

Порада: Встановлення сенсорів на критичних вузлах дає змогу миттєво реагувати на зміни.

Як організувати системний контроль: покрокова інструкція

Крок 1: Створіть реєстр всієї арматури

Для ефективного контролю необхідно знати:

де саме встановлена кожна одиниця арматури

її технічні характеристики

рік встановлення

графік обслуговування

Інструменти: Excel, спеціалізовані програми обліку, QR-кодування арматури.

Крок 2: Розробіть графік технічного обслуговування

Типовий графік включає:

щотижневий/щомісячний візуальний огляд

щоквартальні функціональні перевірки

щорічні випробування або демонтаж для ревізії

Крок 3: Навчіть персонал і закріпіть відповідальність

Кожен співробітник повинен знати:

як виглядає несправність

як повідомити про проблему

хто відповідає за усунення

Порада: Проводьте щорічне навчання технічного персоналу з оновленням інструкцій.

Крок 4: Використовуйте цифрові рішення

Встановлення систем моніторингу, датчиків, автоматизованих журналів дозволяє:

зменшити людський фактор

швидко отримувати сповіщення про несправності

планувати ремонти з урахуванням реального стану арматури

Типові ознаки несправностей

Протікання або волога біля ущільнень.

Зниження тиску в системі без явних причин.

Вібрації або сторонні шуми при роботі.

Туге або некоректне відкривання/закривання.

Відхилення температури або витрати в системі.

Реакція на ознаку на ранньому етапі — це економія тисяч гривень.

Приклад: як підприємство знизило аварійність на 70%

Промислове підприємство з трубопровідною системою довжиною 7 км щороку втрачало до 200 тис. грн через аварії арматури. Після впровадження системного контролю:

Створено цифрову карту всієї арматури

Встановлено 60 датчиків тиску та температури

Проведено навчання персоналу

Оптимізовано графік техобслуговування

Результат: за рік кількість аварій знизилася на 70%, витрати на ремонт — на 45%.

Контроль справності трубопровідної арматури — це не розкіш, а необхідність для стабільної роботи великого виробництва. Своєчасне виявлення несправностей дозволяє уникнути аварій, простоїв і значних витрат. Впровадження системного підходу — від обліку і графіків до сучасних технологій моніторингу — дає змогу створити безпечну та ефективну інфраструктуру.

Порада наостанок: краще вкластися в профілактику один раз, ніж ремонтувати наслідки аварії десятки разів.