Сили тертя в трубопровідної арматури можуть досягати великих значень і повинні враховуватися при проведенні розрахунку арматури і оцінці зусиль, необхідних для ручного або механічного управління трубопровідною арматурою.

Принцип роботи гвинтових передач

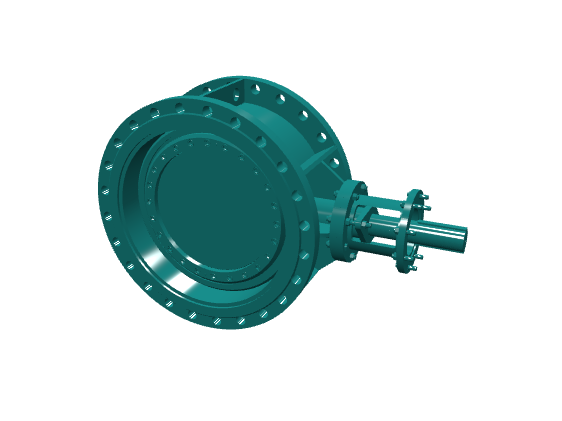

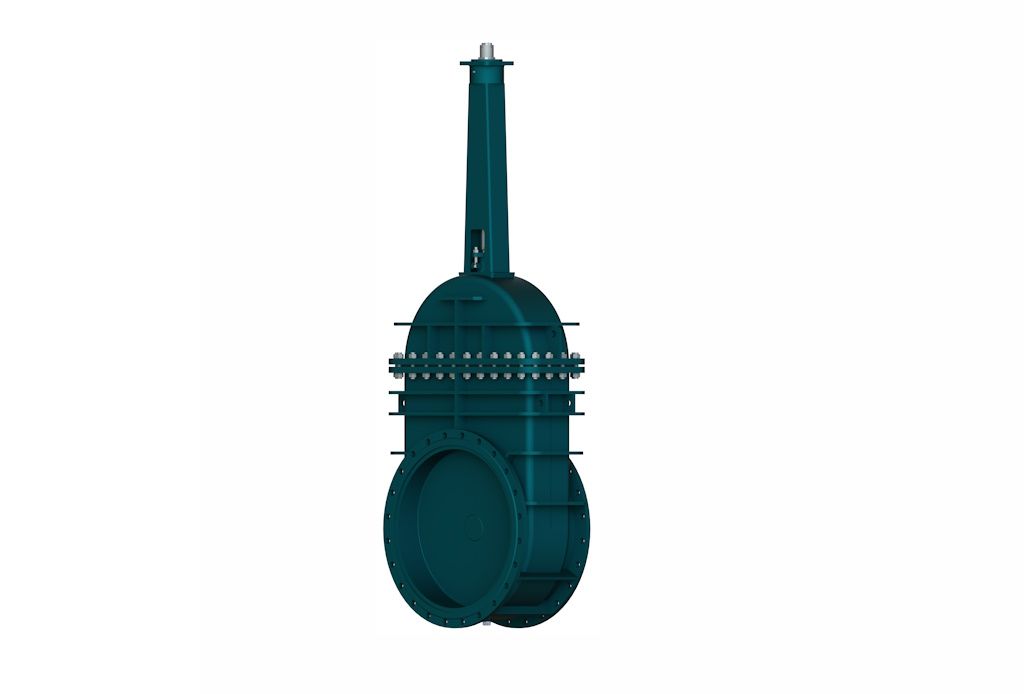

Гвинтові передачі складаються з гвинта і гайки, які взаємодіють для перетворення обертального руху в поступальний. Це забезпечує точне переміщення рухомих елементів трубопровідної арматури. Типовими прикладами є ходові гвинти в клапанах або засувках.

Тертя в гвинтових передачах виникає в місцях контакту між різьбою гвинта і гайки, і його величина залежить від матеріалу контактуючих поверхонь, наявності змазки, а також умов експлуатації (тиск, температура, швидкість руху).

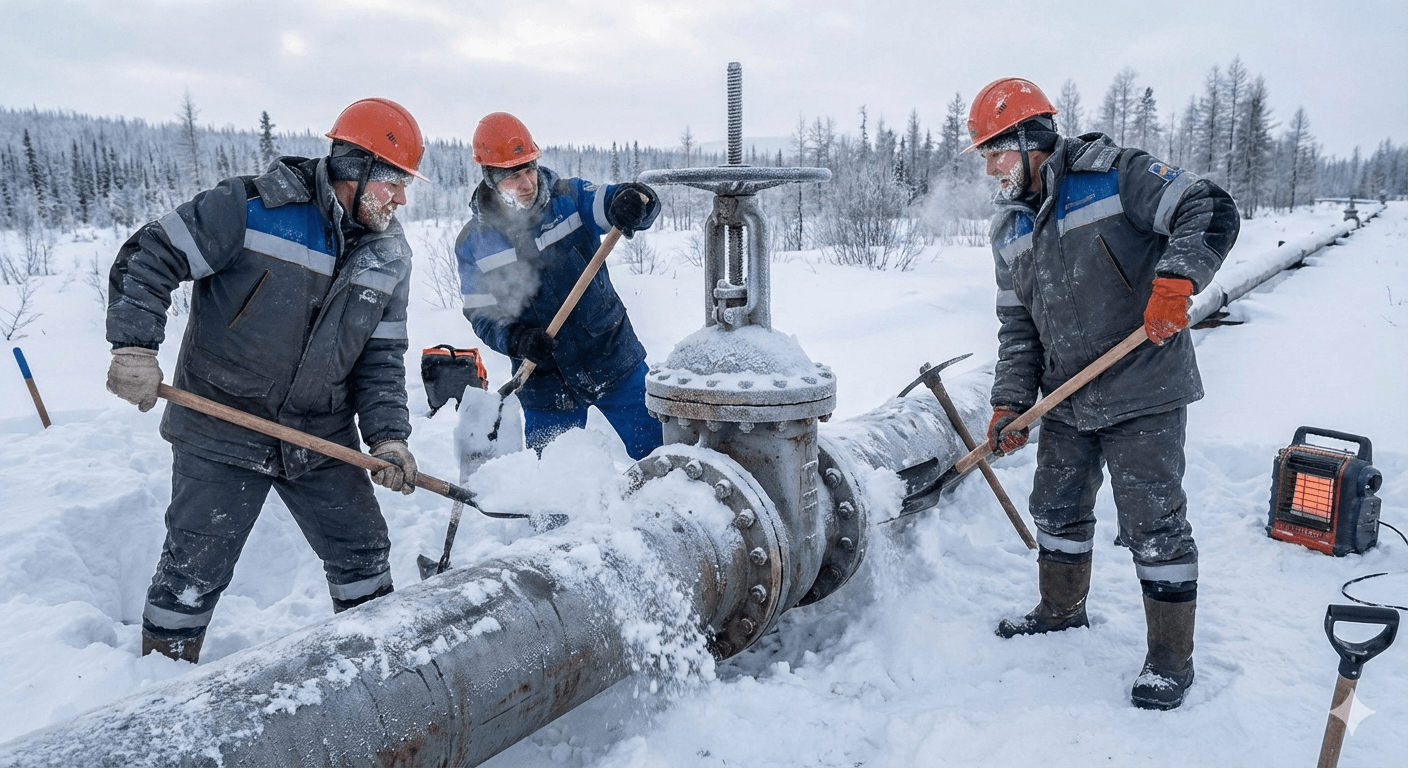

Особливе значення сили тертя набувають при роботі автоматично діючої арматури, де прикладені зусилля приводів строго розраховані.

Облік сил тертя може здійснюватися двома методами: безпосереднім підрахунком величини сил тертя, що діють в даному вузлі, і введенням коефіцієнта корисної дії ККД, який являє собою відношення роботи отриманої до роботи витраченої.

У механізмах управління арматурою використовуються різні передачі: гвинтова, зубчаста, черв’ячна, ланцюгова та ін.

Силовий розрахунок необхідно проводити з урахуванням умов роботи передач в арматурі. Гвинтова передача зазвичай розглядається як перетворена похила площина. Розгорнемо кручену лінію різьблення шпинделя на площину і уявимо гайку у вигляді вантажу А, переміщуваного по похилій площині, утвореної розгорнутою гвинтовою лінією.

В роботі передачі слід розрізняти два випадки:

1) гвинт (або гайка) переміщується в бік, протилежний напрямку дії сил опору, що має місце при закриванні вентиля, коли середовище діє «під клапан», і при закриванні засувок незалежно від напрямку руху середовища;

2) гвинт (або гайка) переміщується в ту ж сторону, куди направлено зусилля, що відбувається при відкриванні вентиля, коли середовище діє «під клапан».

Уявімо осьове зусилля Q0, передане гайкою, прикладеним до різьби шпинделем в точці М на середньому діаметрі різьблення dcp (мал. 1), і розглянемо взаємодію всіх сил, прикладених до шпинделя і приведених до цього місця.

У точці М зусилля Q0 викликає поява реакції N і сили тертя Т = μN, де μ – коефіцієнт тертя. Сили N і Т можна замінити їх рівнодіючою R, нахиленою до осі шпинделя під кутом α + ρ, де α – кут підйому гвинтової лінії різьби шпинделя, ρ – кут тертя, який визначається з умови tgρ = μ.

До точки М слід докласти зусилля Qd, створюване моментом, прикладеним до маховика при ручному управлінні арматурою або до шестерні при наявності електроприводу. Таким чином, слід вважати, що до точки М прикладені три сили: осьове зусилля Q0, реакція шпинделя R з урахуванням дії сили тертя і окружне зусилля Qd.

При рівномірному обертанні гвинта трикутник сил, утворений цими силами, повинен бути замкнутий (рис. 2, а). З трикутника сил видно, що Qd = Q0 tg (α + ρ) кгс, а момент на шпинделі, необхідний для закривання затвора, має величину M0 = Q0 (dcp / 2) tg (α + ρ) в кгс см, де – ( dcp / 2) tg (α + ρ) = L – умовне плече моменту згідно ГОСТ 9484.

У другому випадку при відкриванні вентиля, середа яка діє «під клапан», зусилля Q0 зберігає напрямок, а напрямок дії сили тертя зміниться на протилежне, так як шпиндель обертатиметься в зворотну сторону. Відповідно до цього трикутник сил матиме інший вигляд (мал. 2, б), а величина окружного зусилля виразиться формулою Qd = Q0 tg (α – ρ) кгс. <> Br / За умов самозупинення, коли ρ> α, напрямок окружного зусилля зміниться на протилежне (мал. 2, в), і, прийнявши цей напрямок позитивним, можна уявити зусилля Qd у вигляді Qd = Q0 tg (ρ – α) кгс. <> br / Момент на шпинделі для цього випадку M0 = Q0 ( dcp / 2) tg (ρ – α) в кгс см.

Орієнтовні значення коефіцієнтів тертя при русі для розрахунків різьбових з’єднань арматури наведені в табл. 1.

Таблиця 1 – Величини коефіцієнтів тертя в різьбі μ для сталевих шпинделів, що застосовуються при силовому розрахунку арматури

| Матеріал гайки | Матеріал гайки | ||

| Різьба зовні середи | Різьба всередені вироба (в середі) | ||

| хороша змазка | слаба змазка | ||

| Бронза, латунь, чавун | 0,15 | 0,17 | 0,20—0,25 |

| Сталь | 0,20 | 0,25 | 0,30—0,35 |

При рушанні з місця розрахунки арматури можуть проводитися із застосуванням коефіцієнта тертя, наближено рівного μ ‘= μ + 0,1.

В арматурі, що працює на трубопроводах перегрітої пари високих і надвисоких параметрів, різьбова пара шпіндель- гайка також нагрівається, в зв’язку з чим зменшується зазор в різьбі і збільшується коефіцієнт тертя. При температурах нарізного сполучення понад 200 ° С зазор в різьбовій парі шпиндель-гайка повинен бути збільшений в порівнянні з нормальним зазором, щоб уникнути заїдання різьби.

Деякі значення коефіцієнта тертя при підвищених температурах (при сухому терті) наведені в табл. 2.

При рушанні з місця коефіцієнт сухого тертя збільшується на 30%. У цьому випадку значення, наведені в табл. 2, слід помножити на 1,3.

Таблиця 2 – Найбільші значення коефіцієнта сухого тертя μ для деяких матеріалів при різних температурах

| Матеріали деталей | μ при t у °С | |||

| 20 | 120 | 225 | 300 | |

| Х18Н10Т—БрАЖМц | 0,25 | 0,28 | 0,28 | 0,34 |

| Х18Н10Т—ЖЧ2 | 0,27 | 0,26 | 0,35 | – |

| 1Х17Н2—БрАЖМц | 0,28 | 0,28 | 0,29 | 0,37 |

| 1Х17Н2—ЖЧ2 | 0,31 | 0,31 | 0,33 | – |

| 2X13—ЛМцС | 0,30 | 0,37 | – | – |

| 2X13—БрАЖМц | 0,25 | 0,25 | 0,30 | 0,34 |

| 2X13—ЖЧ2 | 0,28 | 0,28 | – | – |

| 40Х—БрАЖМц | 0,27 | 0,31 | 0,33 | 0,36 |

Причини втрат на тертя в гвинтових передачах

Контактне тертя між гвинтом і гайкою: Основним джерелом втрат є контактне тертя, яке виникає під час ковзання поверхонь різьби. Величина цього тертя залежить від точності виготовлення, якості поверхонь і наявності змазки.

Матеріал виготовлення: Якщо матеріали гвинта і гайки мають високий коефіцієнт тертя, втрати на тертя будуть більшими. Наприклад, пари «сталь-сталь» без спеціального покриття можуть створювати більше тертя, ніж пари «сталь-бронза» або «сталь-тефлон».

Недостатнє змазування: Змазка допомагає знизити тертя і запобігти зносу, однак, якщо її недостатньо або вона не підходить для умов роботи (наприклад, високих температур), втрати на тертя можуть значно зростати.

Температурний режим: Високі температури можуть змінювати властивості змазки, знижуючи її ефективність, що призводить до збільшення тертя. Також матеріали гвинта і гайки можуть змінювати свою структуру під впливом температури, що впливає на коефіцієнт тертя.

Вплив втрат на тертя на роботу трубопровідної арматури

Підвищення зусиль керування: Втрати на тертя збільшують зусилля, необхідне для обертання гвинта, що підвищує навантаження на приводи або ручне керування. Це може вимагати застосування потужніших приводів або збільшення зусиль для обслуговування арматури вручну.

Зниження ефективності системи: Через втрати на тертя ефективність передачі зусиль знижується, що може впливати на швидкість і точність роботи арматури, особливо в регулювальних клапанах, де потрібне точне керування потоком середовища.

Знос і пошкодження елементів: Постійне тертя спричиняє зношування контактуючих поверхонь гвинта і гайки, що знижує їхню довговічність і може призвести до поломок або зупинок обладнання.

Методи зниження втрат на тертя в гвинтових передачах

Для зменшення втрат на тертя в гвинтових передачах важливо впровадити наступні заходи:

Правильний вибір матеріалів: Використання матеріалів з низьким коефіцієнтом тертя, таких як бронза, синтетичні композити або покриття з тефлону, дозволяє значно знизити тертя в гвинтових парах. Перевагу також слід надавати матеріалам, що мають високу зносостійкість.

Застосування змазки: Використання змазки, яка підходить для конкретних умов роботи, зокрема високих температур і навантажень, допомагає знизити тертя. Регулярна заміна змазки або застосування сучасних мастил з добавками також сприяє зниженню втрат на тертя.

Покращення якості поверхонь і виготовлення: Точне виготовлення гвинта і гайки з високою якістю обробки поверхонь дозволяє зменшити тертя. Використання сучасних методів обробки, таких як шліфування або лазерна обробка, підвищує точність і зменшує шорсткість поверхонь.

Оптимізація конструкції: Вибір оптимального кута різьби та профілю гвинта може знизити втрати на тертя. Зокрема, застосування гвинтів з трапецієподібною або іншою спеціальною формою різьби зменшує контактну площу і полегшує рух.

Регулярне обслуговування і технічний контроль: Регулярна перевірка стану гвинтових передач, змазки та поверхонь дозволяє своєчасно виявити ознаки зношування або дефектів. Це дозволяє уникнути додаткових втрат на тертя і продовжити термін служби арматури.

Втрати на тертя в гвинтових передачах можуть суттєво впливати на ефективність і довговічність трубопровідної арматури. Розуміння основних причин виникнення тертя та впровадження заходів для його зменшення дозволяє підвищити ефективність системи, зменшити знос і забезпечити надійну роботу обладнання. Правильний вибір матеріалів, використання змазки і оптимізація конструкції гвинтових передач є ключовими факторами для досягнення цих цілей.