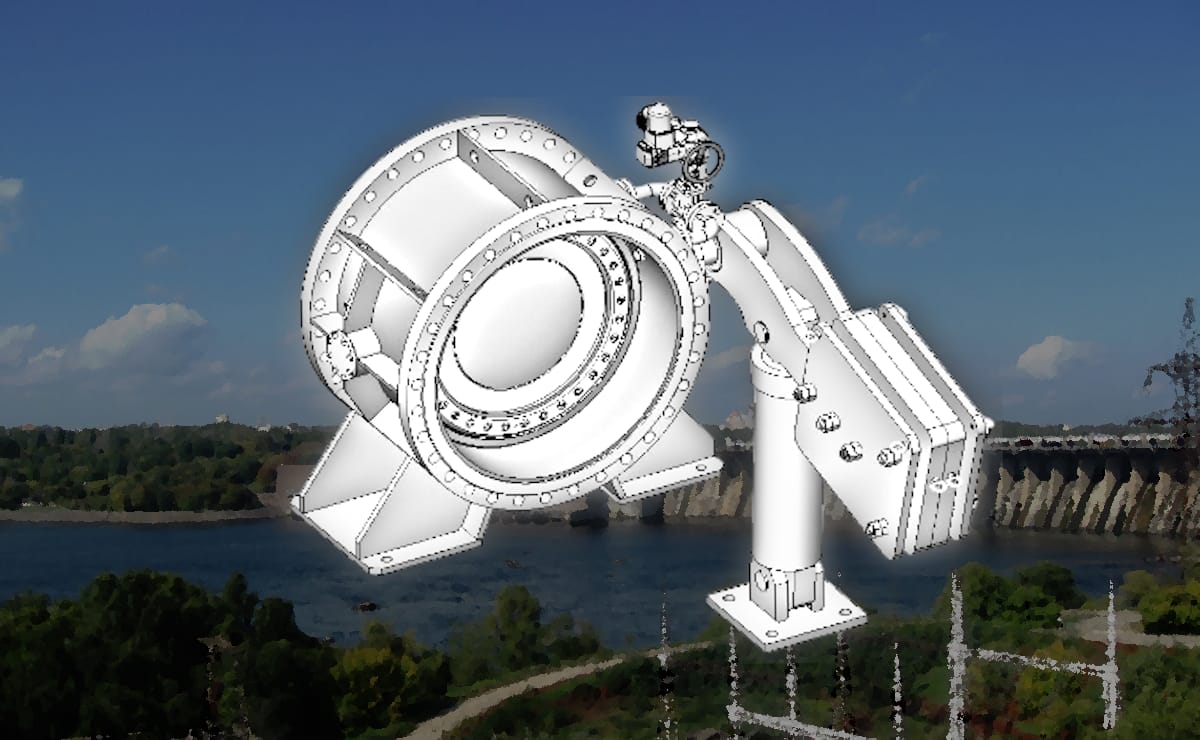

Запірно-регулюючі клапани належать до групи приводних розподільчих пристроїв, які монтуються на трубопроводах. Зміна витрати потоку здійснюється за допомогою плунжера або штока, який переміщується в результаті керуючого сигналу, що надходить від зовнішнього виконавчого пристрою.

Фактори, які важливо враховувати при монтажі

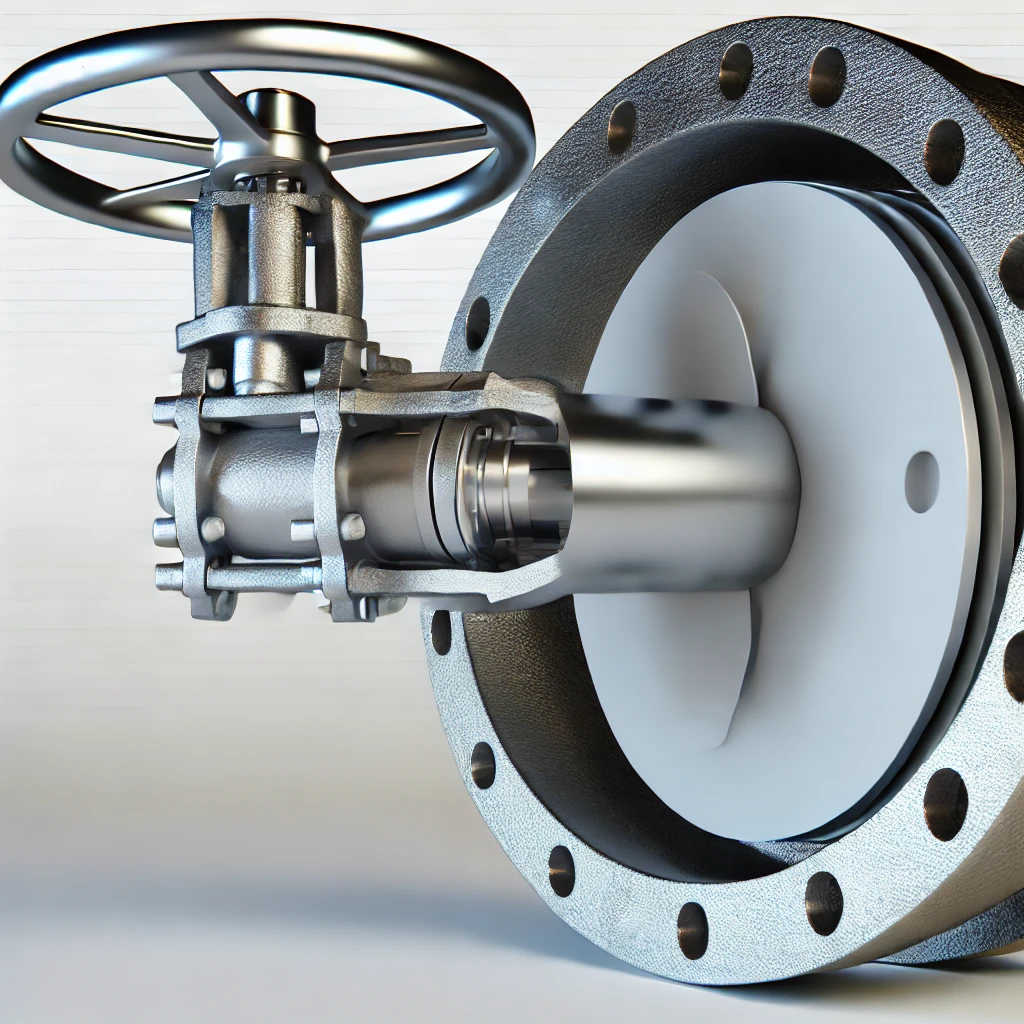

Головним фактором є точність встановлення клапана. Оскільки осі клапана і трубопроводу повинні повністю збігатися, їхні розміри і площинність мають вирішальне значення. Більшість стандартів містять перелік допусків, яким повинен відповідати виробник, включаючи:

— Точність різьби або діаметр окружності болтів кріплення (відповідно для муфтових і фланцевих клапанів).

— Допуски на зміщення розмірів отворів під болти.

— Допуск на габаритні (особливо осьові) розміри запірно-регулюючого клапана.

— Неперпендикулярність поверхонь, відносно яких працює привід.

При цьому зовнішні габаритні розміри зазвичай вважаються вільними. Допуски встановлюються залежно від способу виготовлення корпусу клапана (лиття або гаряче штампування). Ливарні ухили зазвичай більші штампувальних. Якщо ухил перевищує допуск, муфта встановлюється нестійко, а болт фланця при затягуванні може бути зігнутий. Якщо муфта і фланець виготовляються різними виробниками, фланці можуть відрізнятися різними вимогами до площинності та співвісності.

Врахування габаритів і маси

Для виготовлення клапанів часто використовують сірий чавун марок від СЧ 15-36 і вище. Однак чавун крихкий, тому найменша несоосність призводить до появи радіальних зусиль на приводі, які викликають у корпусі клапана небезпечні згинальні напруження. Тому монтаж таких з’єднань суттєво ускладнюється. Якщо є можливість, корпуси запірно-регулюючих клапанів виготовляють з більш пластичних металів — нержавіючої сталі, бронзи або червоної латуні.

Особливу увагу приділяють шорсткості сполучених поверхонь. Клапани фланцевого типу повинні мати по торцю неглибокі канавки, які полегшують ущільнення прокладки і запобігають її викиду при різкому включенні керуючого привода. Для амортизації корпусів клапанів, розрахованих на високі тиски, використовують покриття епоксидною смолою, армування водо- і маслостійкими синтетичними тканинами, а також застосовують високоміцні та еластичні прокладки.

Механічна обробка поверхонь

Враховуючи вищезазначене, перед монтажем запірно-регулюючого клапана поверхні стиків і з’єднань з деталями привода піддають механічній обробці. У кінцевому підсумку, діаметр плями прилягання або зазори по різьбі в муфті повинні бути такими, щоб забезпечувалося надійне ущільнення пристрою, а осі всіх приводних деталей були паралельними між собою.

Процес встановлення запірно-регулюючого клапана

— Підготовка до монтажу. Перед початком установки необхідно ретельно перевірити стан трубопроводу та клапана. Всі поверхні мають бути чистими, без дефектів і пошкоджень.

— Позиціонування клапана. Важливо правильно позиціонувати клапан щодо трубопроводу, щоб уникнути несоосності.

— Кріплення. Під час кріплення фланцевих з’єднань важливо дотримуватися рекомендованого крутного моменту для болтів, щоб уникнути пошкодження або деформації.

— Ущільнення. Використовуйте відповідні ущільнювальні матеріали для забезпечення герметичності з’єднань.

— Перевірка роботи. Після завершення монтажу необхідно провести тестування роботи клапана під тиском, щоб переконатися в його правильному функціонуванні.

Монтаж запірно-регулюючого клапана — це складний процес, який вимагає ретельного підходу і врахування безлічі факторів. Від точності установки залежить надійність і довговічність роботи всього трубопроводу. Тому важливо дотримуватися всіх рекомендацій щодо монтажу, використовувати якісні матеріали та інструменти, а також проводити регулярне технічне обслуговування встановлених клапанів.