Повне припинення потоку середовища в трубопроводі за допомогою запірної арматури можливе, коли ущільнювальні поверхні запірного елемента щільно стикаються з ущільнюючими поверхнями сідла корпусу, утворюючи безперервний контур герметизації. Це створює «замок», що перешкоджає руху середовища в трубопроводі.

Металеві ущільнення в запірній арматурі

У запірній арматурі часто використовуються металеві ущільнення у вигляді кілець, які при певних умовах формують щільні з’єднання при контакті. Вони відносяться до рухомих з’єднань із періодичним ущільненням. Вивчаючи умови герметизації в таких з’єднаннях, можна застосовувати отримані знання й до інших типів ущільнень.

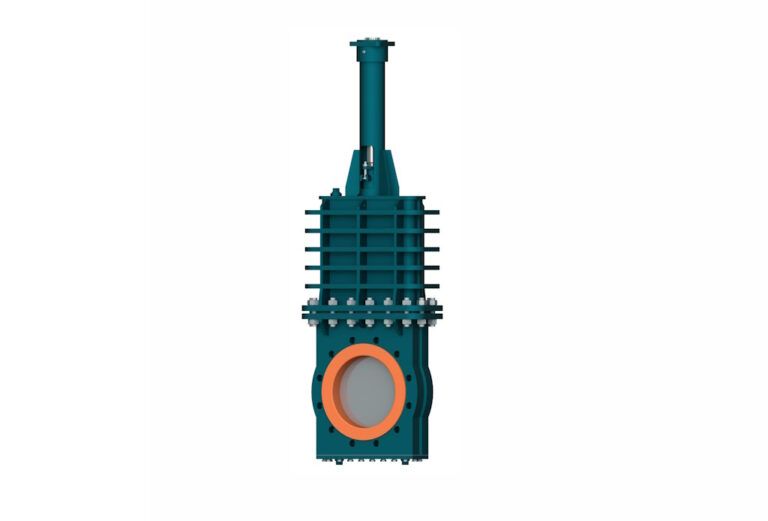

Приклад запірної арматури з плоскою ущільнюючою поверхнею

Розглянемо ситуацію, коли ємність, наповнена рідким або газоподібним середовищем під тиском, закрита диском. На цей диск діє гідростатична сила тиску середовища, що пропорційна площі впливу середовища та надлишковому тиску всередині обладнання.

Для утримання диска на місці необхідно прикласти зовнішнє зусилля, перпендикулярне до площини контакту. Це дозволить досягти прилягання торцевих поверхонь, що зупиняє потік середовища лише у випадку ідеальної площинності ущільнюючих поверхонь. Однак, у реальних умовах поверхні мають шорсткість і відхилення від ідеальної площини.

Підтримка герметичності: пружні деформації та шорсткість

Повністю усунути шорсткість неможливо, навіть при ретельній обробці. З часом експлуатації з’являються додаткові деформації та викривлення через прикладені сили. Для досягнення герметичності необхідно створити силове взаємодію між ущільнюючими поверхнями, притискаючи диск з достатньою силою. Якщо сила тиску достатня, нерівності ущільнюються деформацією матеріалу.

Мінімізація зазорів та забезпечення герметичності

Щоб уникнути витоку води, необхідно забезпечити зазори менше 0,003 мкм, але насправді глибина борозенок на оброблених поверхнях може перевищувати цей показник. Таким чином, зниження шорсткості поверхні недостатньо. Герметичність забезпечується через комплексну дію фізичних явищ.

Абсолютно герметичне з’єднання важко досягти на практиці, проте навіть при мінімальних витоках кількість просоченої середовища залишається незначною.

Фактори, що впливають на герметичність з’єднання

Герметичність залежить від кількох факторів:

1) Якість ущільнюючих поверхонь (мікрогеометрія, хвилястість, відхилення від площини).

2) Ширина ущільнюючих кілець.

3) Різниця тиску всередині та ззовні ущільнюючого контуру.

4) Матеріал та стан ущільнюючих кілець.

5) Властивості середовища (рідин, газів).

6) Змочуваність або гідрофобність ущільнюючих поверхонь.

7) Наявність мастила-ущільнювача.

8) Конструкція затвора.

9) Питомі тиски на ущільнюючих кільцях.

Динаміка витоків через ущільнення

Кількість середовища, що проникає через ущільнення, змінюється протягом експлуатації. З часом, завдяки явищу облітерації, кількість витоків зменшується. Якщо зазори заповнюються шаром полярних молекул, витік може припинитися при зазорах менше 0,02 мм.

Вплив мікронерівностей та силового взаємодії

Після прикладення сили, нерівності ущільнюються, зменшуючи зазори і утворюючи звивисті проходи, через які може проходити середовище.

Враховуючи, що з’єднання грає роль у герметизації через безліч факторів, точний розрахунок та аналіз умов є критично важливими для забезпечення надійної роботи трубопровідної арматури.

У запірної арматури найчастіше застосовуються металеві ущільнення у вигляді кілець, які при певних умовах утворюють відносно щільні з’єднання при взаємному зіткненні і відносяться до рухомих сполук із періодичним ущільненням. Вивчивши умови забезпечення щільності в них, можна багато з виявлених властивостей і закономірностей враховувати при вирішенні завдань забезпечення щільності і в інших типах ущільнень.

Розглянемо умови щільності з’єднання на прикладі запірної арматури з плоскою металевою ущільнюючою поверхнею деталей.

Якщо ємність 1 (рис. 1), наповнена рідким або газовим середовищем, що знаходиться під тиском, перекрито диском 2, то на нього буде діяти сила гідростатичного тиску середовища

Qcp = F P кг, де F – площа впливу середовища на диск в см2, Р – надлишковий тиск в запірному обладнанні в кгс / см2

Щоб утримати на місці диск 2, необхідно прикласти до нього зовні зусилля Q = Qcp в напрямку, перпендикулярному до площини дотику емності з диском. При цьому умови забезпечено лише приляганням торцевих поверхонь і середовище не буде проходити між двома дотичними поверхнями лише в тому випадку, якщо ущільнюючи поверхні являють собою ідеальні площини. В реальних умовах оброблені поверхні мають певну ступінь шорсткості і ті чи інші відхилення від ідеальної площини.

Прибрати повністю ці відхилення за допомогою притирання практично неможливо, можна лише знизити ступінь шорсткості. Крім того, при експлуатації з’являються причини, які викликають появу додаткових спотворень площин: викривлення і пружні деформації під дією сил.

Для забезпечення гідравлічної щільності в замикаючому елементі потрібно створити силове взаємодія між ущільнювальними поверхнями, т. Е. Притиснути з силою диск до посудини. При дії сили Q> Qcp на дотичних ущільнюючих поверхнях створюються певні питомі тиску, завдяки чому наявні нерівності деформуються.

Якщо деформація відбувається в межах пружності матеріалу і при цьому створюються незначні залишкові деформації, то щільне з’єднання може залишатися щільним в кожному разі застосування сили Q.

Для створення таких умов необхідно забезпечити ретельну обробку ущільнюючих поверхонь.

Якщо на ущільнюючих поверхнях відхилення від площинності велике і шорсткість значна, то для забезпечення щільності з’єднання необхідно створити значні зусилля, які приведуть до утворення на ущільнюючих поверхнях великих залишкових деформацій.

Беручи до уваги, що щільне з’єднання не пропускає середу тільки в тому випадку, коли зазори між ущільнювальними поверхнями будуть менше діаметра молекули середовища, робимо висновок, що для запобігання пропуску води необхідно забезпечити величину зазорів менше 0,003 мкм. У той же час глибина борозенок на ретельно оброблених і добре притертих поверхнях металу, що забезпечують щільність з’єднання, перевищує 0,1 мкм, тобто більш ніж в 30 разів перевищує діаметр молекули води. Тому підхід, при якому забезпечення щільності обмежується тільки зниженням шорсткості і нерівностей поверхні, є невірним. Щільність з’єднання забезпечується спільною дією великої кількості складних фізичних явищ.

Абсолютно щільне з’єднання на практиці здійснити важко, і звичайно навіть через щільне з’єднання з плином часу просочується або випаровується якусь кількість середовища, але при хорошому ущільненні з’єднання це кількість інформації, що просочилася середовища буває мізерно малим і їм можна знехтувати.

Протягом всього періоду експлуатації щільного з’єднання кількість проникаючого через з’єднання середовища є не постійним. Завдяки явищу облітерації (заростання щілини) кількість проникаючої через зазор середовища з часом зменшується і набуває постійне значення. Протікання середовища може за певних умов з часом припинитися, якщо завдяки облітерації щілини зазор заповниться фіксованим шаром полярних молекул. Це можливо лише при зазорах, що не перевищують 0,02 мм.

Для пояснення зв’язку між кількістю середовища, що протікає через щільне з’єднання, і властивостями дотичних поверхонь запропонована наступна теоретична схема.

Якщо припустит, що утворені проходи є капілярні трубки діаметром d, то витрата середовища через кожен сантиметр ущільнюючого контуру з’єднання буде рівною

де n – число трубок, розташованих на одному сантиметрі ущільнюючого контуру;

b – довжина трубки (ширина ущільнюючого кільця);

γ – питома вага середовища;

η – динамічний коефіцієнт в’язкості середовища;

Р1 – Р2 – різниця тисків по обидві сторони ущільнення.

Якщо припустити, що зазори між поверхнями являють собою плоскі канали, то витрата середовища через кожен сантиметр ущільнюючого контуру дорівнюватиме

де h – зазор між ущільнювальними поверхнями;

ω – коефіцієнт, що враховує ступінь заповнювання зазору.

Вплив капілярних явищ можна врахувати шляхом збільшення або зменшення різниці тисків на умовну величину тиску, що залежить від властивостей змочуваності або незмочуваність ущільнюючих поверхонь середовищем і від розмірів щілинних зазорів.

Ці теоретичні передумови поки не привели до результатів, придатних для практичного використання, так як вихідні схеми лише умовно відображають реальні умови. Насправді в забезпеченні щільності з’єднання грає роль велика кількість факторів, серед яких важливе місце займає величина тиску притискання ущільнюючих кілець (питомий тиск), врахувати які за допомогою вище наведених формул не представляється можливим.