В більшості промислових комунікацій трубопровідна арматура є лише частиною систем з керування потоком. Для того щоб керувати її положенням — відкривати, закривати або частково регулювати витрату, — необхідний привод. Від вибору типу приводу залежить не лише зручність експлуатації, а й ефективність роботи цілої системи, її безпека та можливість інтеграції в автоматизовані комплекси.

Що таке привід і яку роль він виконує?

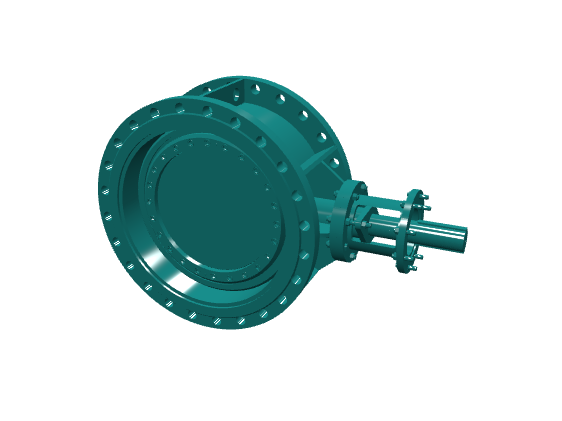

Привід управління трубопровідною арматурою — це механізм, що перетворює енергію (механічну, електричну, пневматичну чи гідравлічну) у рух шпинделя або іншого елемента арматури. Саме завдяки приводам вентилі, засувки, крани та дискові затвори стають «слухняними» й здатними реагувати на команди оператора або системи автоматичного контролю.

Основні функції приводів:

- забезпечення відкривання й закривання арматури;

- регулювання ступеня відкриття для контрольованої подачі середовища;

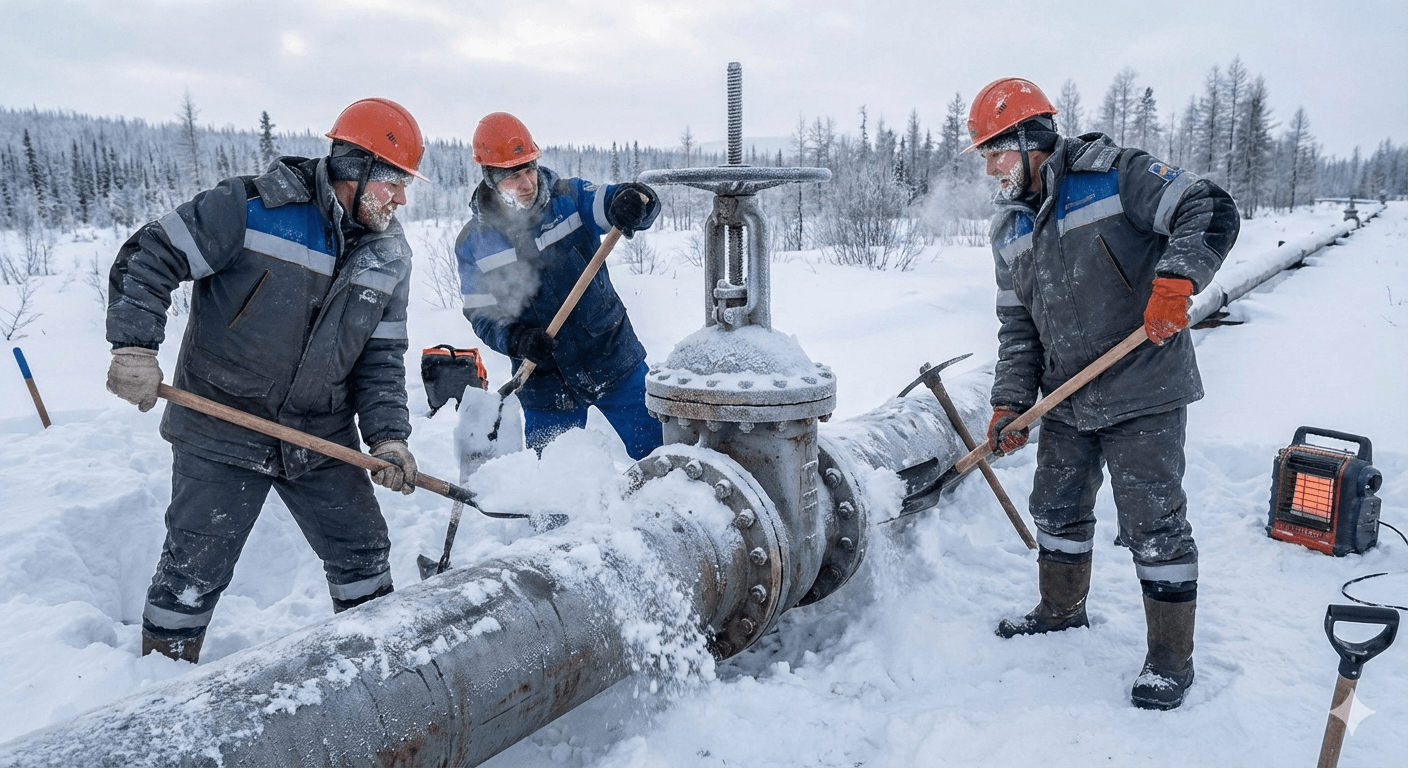

- дистанційне керування, що особливо важливо на небезпечних або важкодоступних ділянках;

- інтеграція з системами автоматизації технологічних процесів.

Основні типи приводів для керування трубопровідною арматурою

Ручні приводи

Найпростіший і найдоступніший варіант. Це може бути маховик, рукоятка або редуктор. Сфера застосування: трубопроводи невеликого діаметра (зазвичай до DN 150–200 мм).

- Переваги: простота, низька вартість, відсутність потреби в додаткових джерелах енергії.

- Недоліки: вимагають фізичних зусиль, не підходять для віддаленого чи автоматизованого управління.

Електричні приводи

Найбільш універсальний варіант для середніх і великих діаметрів. Привід обладнаний електродвигуном, який передає обертальний момент на шпиндель. Сфера застосування: від DN 50 до DN 2000 і більше.

- Переваги: можливість точного регулювання, дистанційне керування, легка інтеграція в системи автоматизації (SCADA, PLC).

- Недоліки: залежність від електропостачання, необхідність захисту від вологи та вибухонебезпечних середовищ.

Пневматичні приводи

Приводи, що працюють за рахунок стисненого повітря. Їх часто застосовують на підприємствах, де вже є розвинена система пневматики. Сфера застосування: арматура діаметром до DN 1200–1400 мм.

- Переваги: швидкодія, безпечність у вибухонебезпечних зонах, простота конструкції.

- Недоліки: потребують джерела стисненого повітря, можливі втрати енергії при витоках.

Гідравлічні приводи

Використовують тиск рідини (зазвичай оливи) для переміщення шпинделя. Сфера застосування: дуже великі діаметри (DN 1000–4000), важкі умови експлуатації (гідроелектростанції, нафтопроводи, магістральні газопроводи).

- Переваги: величезне зусилля при компактних розмірах приводу, можливість роботи у важких умовах.

- Недоліки: складність обслуговування, ризик витоку робочої рідини.

Комбіновані приводи

Поєднують кілька джерел енергії (наприклад, електричний та ручний, пневматичний та ручний). Сфера застосування: об’єкти, де потрібна висока надійність та можливість резервного управління.

- Переваги: універсальність, підвищена безпека.

- Недоліки: більша вартість і складність конструкції.

Для яких діаметрів підходять різні приводи?

- До DN 100–150 мм: оптимальні ручні приводи (дешево й надійно).

- DN 150–600 мм: можливі як ручні з редуктором, так і електричні або пневматичні, залежно від умов.

- DN 600–1400 мм: переважно електричні чи пневматичні.

- DN 1400 і більше: гідравлічні або електричні високої потужності.

Таким чином, чим більший діаметр і масивніша арматура, тим потужніший привід потрібен для забезпечення її роботи.

Порівняння типів приводів управління трубопровідною арматурою

| Тип приводу | Діаметри арматури (DN) | Зусилля/момент | Швидкодія | Автоматизація | Переваги | Недоліки |

| Ручний | До 100–150 (з редуктором до 200–300) | Низьке, залежить від оператора | Низька (повільне керування) | Неможлива | Простота, дешевизна, незалежність від енергії | Вимагає фізичних зусиль, немає дистанційного управління |

| Електричний | 50 – 2000+ | Високе, до сотень тис. Н·м | Середня | Повна (SCADA, PLC) | Точність, дистанційне керування, автоматизація | Залежність від електроенергії, потрібен захист від вологи |

| Пневматичний | До 1200–1400 | Середнє–високе | Висока (дуже швидка реакція) | Часткова/повна | Безпечність у вибухонебезпечних зонах, швидкодія | Потребує компресорної станції, можливі втрати повітря |

| Гідравлічний | 1000 – 4000 | Дуже високе (максимальне) | Середня | Часткова/повна | Компактність при високому зусиллі, робота у важких умовах | Складність обслуговування, ризик витоку рідини |

| Комбінований | 150 – 2000+ | Середнє–високе | Залежить від режиму | Часткова/повна | Резервування, надійність | Вища вартість, складність конструкції |

Автоматизація керування трубопровідною арматурою

Сучасні підприємства дедалі більше відходять від ручного управління. Автоматизація дозволяє:

- здійснювати дистанційний контроль з диспетчерського пункту;

- інтегрувати арматуру в загальні системи моніторингу та захисту;

- мінімізувати ризик людської помилки;

- швидко реагувати на аварійні ситуації (аварійне закриття або відкриття засувок).

Електричні приводи з модулями управління можуть взаємодіяти з системами SCADA, передавати дані про положення арматури, температуру, навантаження. Пневматичні та гідравлічні приводи часто оснащуються блоками кінцевих вимикачів і датчиками для контролю.

Вибір конкретного типу керування трубопровідною арматурою залежить від діаметра арматури, умов експлуатації, потреби в автоматизації та економічних факторів.

- Для невеликих систем доцільні ручні рішення.

- Для середніх і великих діаметрів — електричні чи пневматичні.

- Для наймасштабніших об’єктів — гідравлічні або комбіновані.

Автоматизація ж робить управління не лише зручним, а й безпечним, забезпечуючи стабільність і контроль технологічних процесів навіть у найскладніших умовах.