Проєктування промислової трубопровідної арматури – це особлива мистецька форма інженерії, де поєднуються технічна досконалість, креативність і людське прагнення до безпеки та стабільності. Сприймаючи промислові трубопроводи як своєрідні “артерії” великих виробництв і муніципальних систем, можна відчути всю велич і красу цього складного, але неймовірно захопливого процесу. У кожній деталі трубопровідної арматури – чи то клапан, чи засувка, чи регулювальний вентиль – закладена ретельно продумана ідея, яка має на меті забезпечити надійність, стійкість та комфорт експлуатації. У таких проєктах немає місця поспіху або недбалості, адже найменша помилка може призвести до серйозних наслідків для всього підприємства, національної економіки чи навіть екології.

В українській промисловості формування та розвиток трубопровідної арматури проходить крізь призму дбайливого ставлення до світових стандартів і водночас збереження власних традицій інженерної школи. Тут неможливо обходитися без філігранної точності, адже будь-які дрібниці – від вибору матеріалу до тонкощів з’єднання – формують увесь життєвий цикл і функціонування системи. Кожен клапан дихає життям тих, хто його створив: креслення на папері перетворюються на реальні прототипи у виробничих цехах, що потім проходять випробування, мов справжні бійці на полігоні. Усе це робиться з однією метою – подарувати суспільству впевненість у надійному функціонуванні складних промислових процесів.

Історичне підґрунтя та сучасний контекст

Якщо зазирнути в минуле, можна помітити, що перші зразки трубопровідної арматури з’явилися ще в античні часи, коли люди починали будувати водопроводи й іригаційні системи. Примітивні заслінки та засувки були не настільки витончені, як сучасні високотехнологічні клапани, проте навіть тоді вони відігравали ключову роль у забезпеченні добробуту суспільства. Згодом, зі зростанням промисловості та розвитком металургії, інженери змогли перейти до виготовлення більш складних систем, які витримували високий тиск і температуру.

Уже в ХХ столітті трубопровідна арматура перетворилася на високотехнологічну продукцію, що містить у своїй конструкції численні новації – від спеціальних термостійких сплавів до інтелектуальних систем керування. Сьогодні ж проєктування такої арматури відбувається в цілком іншому інженерному середовищі, де поєднуються цифрові технології, системи автоматизованого проєктування (CAD/CAE), потужні обчислювальні комплекси та творчі здібності конструкторів. На виході ми отримуємо не просто “клапан” чи “вентиль”, а складний технічний витвір, який утілює найкращі досягнення сучасної науки й техніки.

Різноманітність типів і їхнє значення

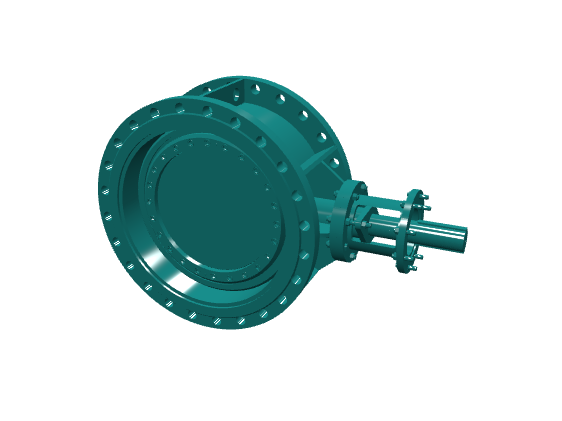

Одним із найбільш захопливих аспектів проєктування промислової трубопровідної арматури є розмаїття її типів. Кожен різновид має свою унікальну мету, функції та особливості застосування:

Засувки (шиберні або клинові)

Ці пристрої зазвичай використовують для повного перекриття потоку середовища або його відкриття. Вони ідеально підходять для застосувань, де потрібно мінімізувати гідравлічний опір, адже коли засувка відкрита, середовище рухається майже без перешкод. Інженери при проєктуванні засувок особливу увагу звертають на герметичність, а також на механізми відкривання/закривання, які мають забезпечувати швидке реагування без додаткових зусиль.Клапани (зворотні, регулювальні, запобіжні)

Кожен з цих різновидів клапанів виконує свою специфічну функцію: зворотні клапани дають можливість середовищу рухатися тільки в одному напрямку, регулювальні – точно змінюють витрату або тиск, а запобіжні клапани бережуть систему від перевантаження. Усі вони об’єднані під спільною назвою “клапани”, але для конструктора це – абсолютно різні завдання зі своїми деталями, розрахунками і нюансами.Вентилі (голчасті, конусні)

Такі пристрої використовують у місцях, де потрібно плавне або дуже точне регулювання потоку. Голчасті вентилі, наприклад, можуть забезпечити тонке налаштування у сфері хімічної промисловості, де кожен мілілітр середовища може стати вирішальним. Конструктор має передбачити, яким чином знос деталей впливатиме на точність регулювання і як зберегти герметичність упродовж тривалого строку експлуатації.Крани (шарові, пробкові)

Вони ідеальні для швидкого відкриття/закриття потоку. Наприклад, шарові крани поширені в нафтогазовій промисловості завдяки простоті конструкції та надійності. Проєктант повинен зважати на можливі температурні коливання, наявність агресивного середовища і тиск, що може виникати під час транспортування рідин або газів. Тільки так вдасться створити конструкцію, стійку до зношування і корозії.

Вибір матеріалів і екологічні виклики

Одним із ключових чинників у проєктуванні промислової арматури залишається вибір матеріалів. Нині промисловість звертає дедалі більшу увагу не лише на експлуатаційні характеристики, а й на екологічну безпеку. Трубопровідна арматура часто контактує з агресивними, токсичними чи вибухонебезпечними речовинами. Тому стійкість до корозії, міцність за високих температур, а також здатність зберігати герметичність у складних умовах – усе це диктує необхідність застосування спеціальних сплавів і покриттів.

Наприклад, для транспортування агресивних середовищ (кислоти, луги) використовують нержавні сталі або хімічно стійкі покриття. У випадку високих температур і тисків, як-от у парових котлах, доцільно застосовувати жароміцні сплави на основі нікелю чи хрому. Алюмінієві та титанові сплави можуть стати в пригоді в умовах, де вага системи є критичною, наприклад, у авіабудуванні чи космічних застосуваннях. Проте кожна заміна матеріалу супроводжується додатковими випробуваннями, аби переконатися, що всі стандарти безпеки й надійності буде дотримано.

У світлі посилення екологічних норм проєктанти все частіше ставлять собі за мету зменшити витоки, уникнути небезпечних викидів у довкілля і мінімізувати ризик аварій. Питання довговічності виходить на перший план – адже чим якісніша й надійніша арматура, тим рідше її треба замінювати чи ремонтувати, що своєю чергою зменшує промислові відходи та ресурси на утилізацію. Усе це створює так званий “зелений” тренд у проєктуванні трубопровідної арматури, який враховує баланс між інтенсивними технічними навантаженнями та захистом довкілля.

Методологія проєктування

Попри всю складність, існують основні кроки проєктування, які допомагають інженерам тримати ситуацію під контролем:

Аналіз вимог

Це – відправна точка. Потрібно визначити, у яких умовах працюватиме арматура: максимальний і номінальний тиск, діапазон температур, типи середовищ (вода, пар, нафта, газ, хімічні реагенти), швидкість потоку тощо. Сюди ж входить оцінювання потенційних ризиків і визначення критичних точок, де найбільша ймовірність ушкоджень або небезпечних ситуацій.Перші креслення та розрахунки

Інженери створюють початкові схеми та здійснюють базові розрахунки міцності, перевіряють опір матеріалів, герметичність, передбачають теплові деформації. Сьогодні на допомогу приходять комп’ютерні системи автоматизованого проєктування – CAD/CAE, які дають змогу моделювати конструкцію в тривимірному просторі і відразу аналізувати її характеристики за різних умов. У цьому криється неабиякий інтелектуальний виклик, адже треба не тільки розрахувати всі навантаження, а й удало сумістити механічні й термічні властивості матеріалів.Створення прототипу й тестування

Коли є базова модель, створюють прототип (зазвичай у натуральну величину або іноді й зменшений варіант), аби перевірити гіпотези на практиці. Тестування може охоплювати перевірку тиском, витривалість у циклах відкриття/закриття, вплив корозійних чинників, а також складні експерименти на випробувальних стендах. Якщо виявляють недоліки, повертаються до креслень і вносять корективи.Оптимізація конструкції

На цьому етапі відбувається тонке “шліфування” кожної деталі. Інженери можуть варіювати товщину стінок, змінювати конфігурацію ущільнень, додавати додаткові підсилення. Іноді є сенс покрити ті чи інші деталі спеціальними покриттями, які знижують тертя чи захищають від корозії. Це схоже на роботу ювеліра, котрий прагне довести виріб до досконалості, але водночас зберегти економічну доцільність.Сертифікація та впровадження у виробництво

Завершальний крок – це офіційна оцінка відповідності національним і міжнародним стандартам. Усі найменші нюанси – від маркування виробу до упаковки – мають відповідати вимогам контролюючих органів. Лише після цього арматура може бути впроваджена у серійне виробництво і постачатися замовникам.

Надійність і безпека – понад усе

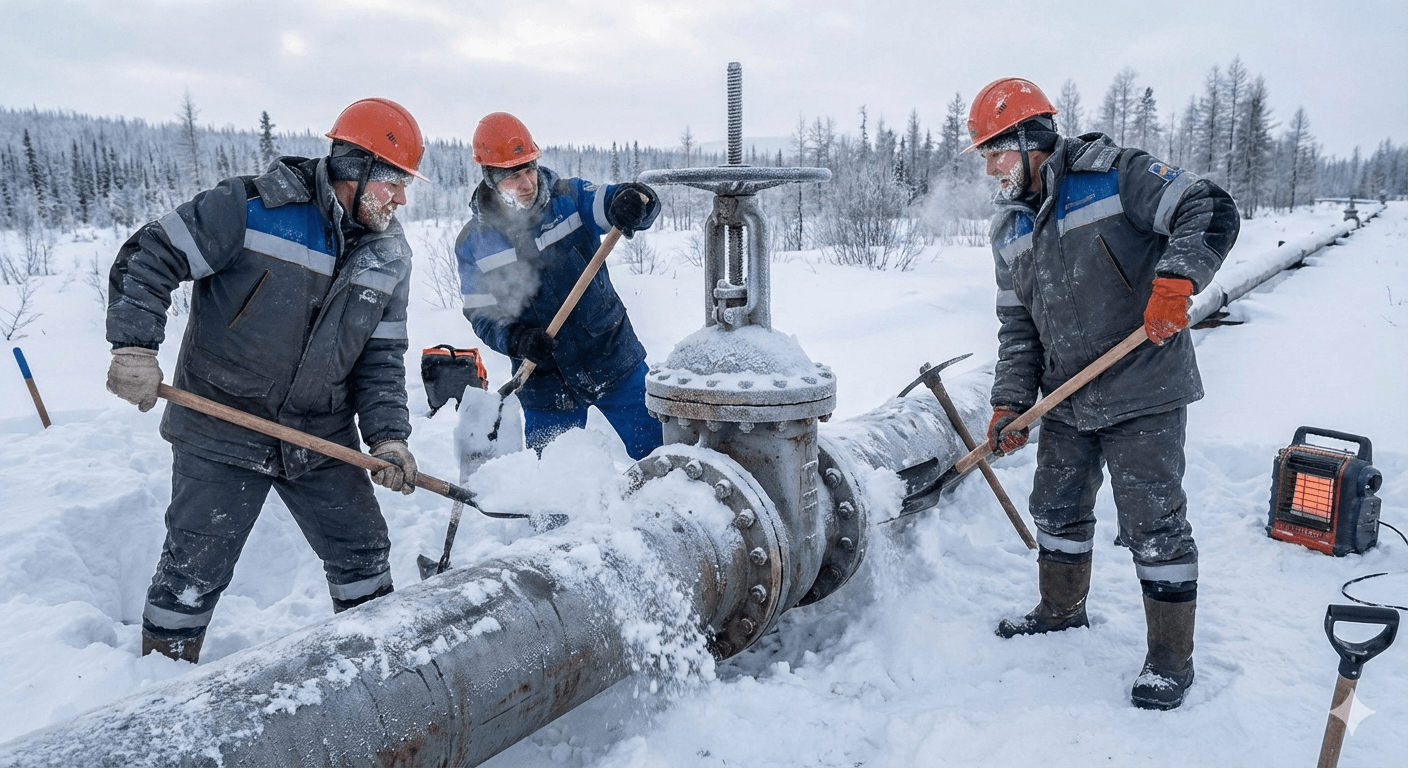

Проєктуючи промислову арматуру, інженери завжди пам’ятають, що від них залежить не лише ефективність виробничих процесів, але й безпека людей. Аварії внаслідок відмови трубопровідної арматури можуть мати катастрофічні наслідки – від вибухів до витоків небезпечних речовин у навколишнє середовище. Тому в підґрунті всіх конструкторських рішень лежить принцип “краще перевірити двічі”. Серйозні підприємства здійснюють багатоетапні перевірки якості: від індивідуального контролю кожної деталі до складних комплексних стендових випробувань.

Особливу увагу приділяють також можливості проведення технічного обслуговування під час експлуатації. Адже навіть найнадійніші матеріали з часом зношуються, ущільнення зсихаються, а механізми керування можуть розбалансовуватися. Проєктант зобов’язаний передбачити легкий доступ до основних вузлів, знімні елементи та чіткі інструкції з догляду, аби ремонти можна було проводити швидко й безпечніше.

Інтелектуальні системи керування

Сучасне проєктування трубопровідної арматури все більше вплітає у свою тканину цифрові технології. Тепер звичним явищем є клапани з електронним керуванням, обладнані сенсорами тиску, температури чи хімічного складу середовища. Такі “розумні” системи можуть самостійно регулювати свої параметри, щоби забезпечити оптимальний потік, оперативно реагувати на зміни тиску або навіть “вчитися” на основі накопичених даних. Усе це відкриває нові горизонти безпеки та ефективності.

У деяких випадках інтелектуальна арматура здатна попереджати про можливе зношення ущільнень або падіння ефективності задовго до того, як це стане критичним. Це значить, що ремонтна бригада може спланувати й провести обслуговування вчасно, уникаючи позапланових зупинок виробництва чи аварій. У майбутньому чекаємо ще глибшої інтеграції з технологіями “Інтернету речей” (IoT), коли кожен клапан чи засувка стане вузлом величезної мережі, що дозволить у реальному часі відстежувати стан усіх компонентів і приймати оперативні рішення.

Тренди та перспективи

Збільшення уваги до енергоефективності

Інженери розглядають трубопровідну арматуру не лише як засіб регулювання потоків, а й як складову системи загальної енергоефективності. Зменшення втрат через витоки, оптимізація гідравлічного опору, впровадження інтелектуальних систем регулювання – усе це дає змогу суттєво скоротити енергоспоживання промислових підприємств.Перехід на “зелені” матеріали та технології

У відповідь на екологічні виклики з’являються все більш досконалі матеріали з високою корозійною стійкістю і менш шкідливі для довкілля під час утилізації. Дослідницькі інститути активно працюють над біосумісними покриттями та сплавами з покращеними характеристиками.Удосконалення методів прогнозування зношення

Завдяки розвиткові обчислювальної техніки підхід до проєктування виходить за межі суто “попередніх розрахунків”. Моделювання життєвого циклу (Life Cycle Assessment, LCA), цифрові двійники та інші технології дозволяють інженерам заздалегідь оцінити, як поводитиметься арматура впродовж десятків років експлуатації.Кібербезпека інтелектуальних систем

Зі зростанням кількості “розумних” клапанів постає питання захисту їхніх даних і систем керування. Уявімо, що зловмисник отримає віддалений доступ до мережі промислових пристроїв – наслідки можуть бути вкрай негативними. Тож проєктанти мусять брати до уваги також заходи безпеки на рівні програмного забезпечення.Легка адаптація та мультифункціональність

Зважаючи на прискорені темпи розвитку промисловості, арматура майбутнього має бути більш гнучкою. Споживачі прагнуть мати універсальні модулі, які можна швидко “перепрограмувати” або замінити без потреби в серйозній перебудові всієї системи. Це особливо важливо у проєктах, де обсяги чи типи продукції можуть змінюватися протягом короткого часу.

Проєктування промислової трубопровідної арматури – не просто сукупність розрахунків та креслень, це справжнє мистецтво, яке поєднує в собі високу відповідальність, широкий технічний кругозір та глибоку повагу до безпеки й екології. Кожен клапан, кожна засувка чи вентиль – це результат злагодженої праці інженерів, металургів, конструкторів і багатьох інших фахівців. Їхні зусилля втілюють прагнення людини взяти під контроль силу води, пари, газів чи хімікатів задля блага суспільства.

Неможливо не відчути приємних емоцій, коли усвідомлюєш, наскільки важливу роль відіграє добре спроєктована арматура в повсякденному житті. Вона забезпечує безперебійну роботу електростанцій, хімічних заводів, нафтопереробних комплексів, допомагає транспортувати життєво важливі ресурси – від питної води до складних хімічних сполук. Знання про те, що в її основі лежать роки досліджень, експериментів і натхнення, надає процесу проєктування якоїсь особливої благородності.

Для України й українських інженерів цей шлях – і виклик, і натхнення. Адже вітчизняна індустрія постійно вдосконалюється, шукаючи нові рішення, прагнучи вийти на міжнародний ринок із власними конкурентоспроможними розробками. Синергія наукової бази, традицій інженерної думки та сучасних цифрових технологій дозволяє нам вірити, що українські конструкторські бюро і далі створюватимуть арматуру, здатну підкорювати навіть найскладніші умови експлуатації. І в кожному такому виробі будуть втілені ідеали надійності, краси інженерного задуму та гармонійного співіснування з довкіллям.

Урешті-решт, приємні емоції від результатів проєктування промислової трубопровідної арматури можна відчути не лише інженерам, які безпосередньо працюють над кресленнями та розрахунками. Ці емоції охоплюють усю виробничу спільноту: робітників цехів, котрі бачать, як їхня праця набирає реальних обрисів у металі, керівників підприємств, упевнених у надійності обладнання, екологів, які отримують інструменти для збереження довкілля, і, зрештою, споживачів, що користуються якісними й безпечними товарами. Таким чином, трубопровідна арматура в уяві постає не просто як сукупність задвижок і клапанів, а як складова цивілізаційного поступу, без якої не відбудеться жодне справді інноваційне виробництво.

Ось чому в кожній деталі закладено стільки зусиль та ретельності. Ось чому проєктування промислової трубопровідної арматури викликає почуття гордості й відчуття значущості власної праці. І хай що може стояти на заваді – бюрократичні складнощі, технічні труднощі чи конкуренція на ринку – усе це відходить на другий план перед величчю творчої, майже артистичної роботи інженера. І саме в цьому полягає незглибиме джерело тих приємних емоцій, які народжуються, коли ми замислюємося над шляхом від ідеї до досконалого технічного виробу.