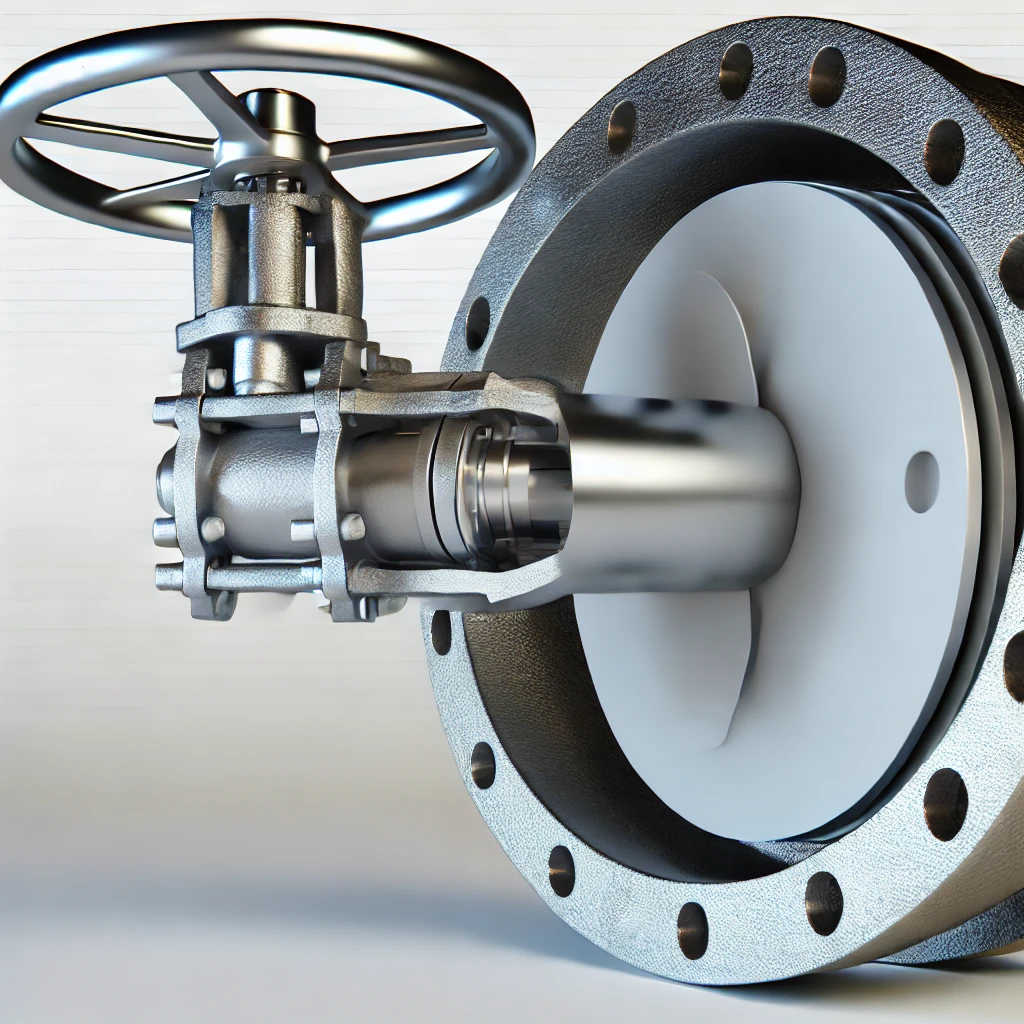

Трубопровідна арматура використовується в багатьох промислових систем, від нафто- і газопроводів до водопровідних мереж і теплових систем. Цей компонент забезпечує контроль і управління потоками рідин і газів, підтримує тиск, запобігає витокам та захищає обладнання від перевантажень. Сучасні вимоги до надійності, ефективності та безпеки змушують виробників впроваджувати новітні технології, які дозволяють підвищити якість продукції, знизити витрати та оптимізувати виробничі процеси. Пропонуємо розглянути новітні технології, що використовуються у виробництві трубопровідної арматури, їхні переваги та перспективи розвитку.

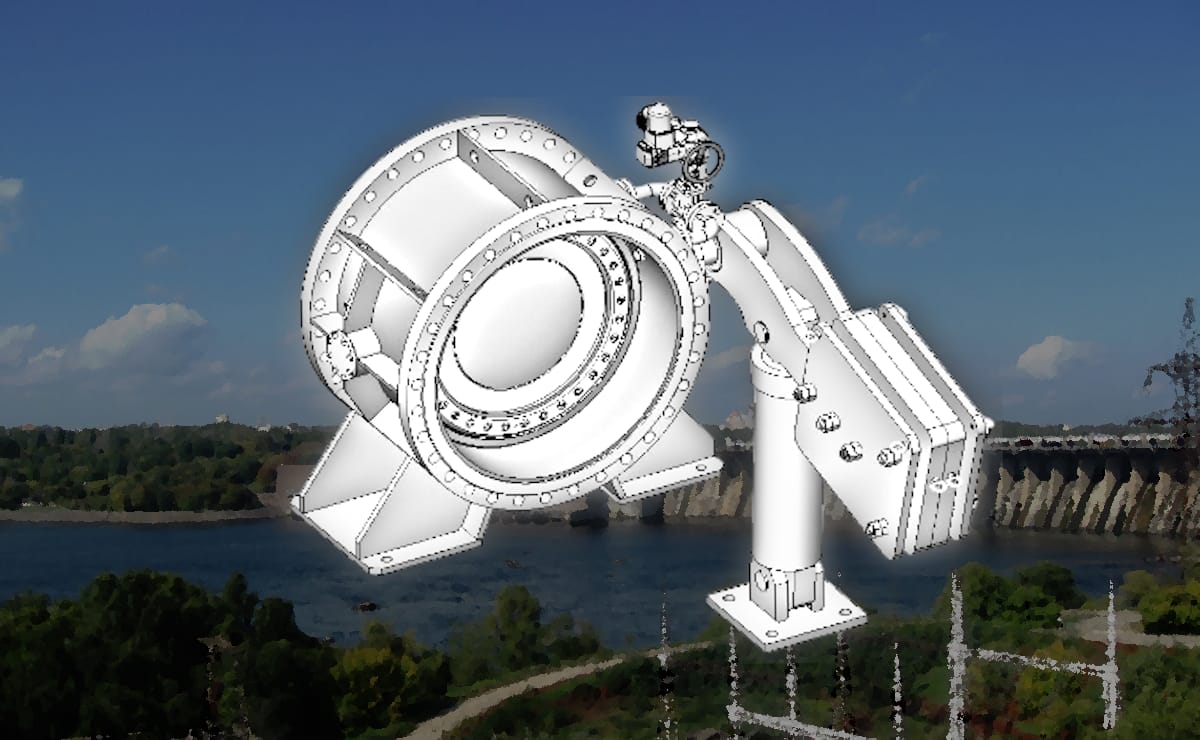

Роль трубопровідної арматури у промисловості

Трубопровідна арматура використовується у багатьох сферах, включаючи нафтову, хімічну, фармацевтичну, харчову промисловість, а також енергетику та водопостачання. Вона забезпечує контроль потоків середовища, регулює тиск, забезпечує захист від аварійних ситуацій і дозволяє здійснювати обслуговування без зупинки системи. Висока якість і надійність трубопровідної арматури є необхідними для безперебійної роботи виробничих процесів.

Новітні матеріали для виробництва арматури

Розвиток матеріалознавства надає можливість використовувати більш стійкі та довговічні матеріали у виробництві трубопровідної арматури. Деякі з найпоширеніших нових матеріалів включають:

1) Сплави з високою корозійною стійкістю. Наприклад, хромонікелеві та хромомолібденові сплави, які забезпечують високу стійкість до корозії в агресивних середовищах, що важливо для хімічної та нафтової промисловості.

2) Полімери та композитні матеріали. Використання полімерів дозволяє зменшити вагу арматури та підвищити її стійкість до корозії у водяних системах. Композитні матеріали також забезпечують високу міцність та витримують значні температурні навантаження.

3) Кераміка. У випадках, де потрібна висока стійкість до зносу та абразивного впливу, використовують спеціальні керамічні вставки, які збільшують термін служби арматури у важких умовах.

Технології виробництва трубопровідної арматури

Адитивне виробництво (3D-друк)

Адитивне виробництво стало одним із провідних напрямів у виробництві деталей складної форми. 3D-друк дозволяє виготовляти арматуру з високою точністю, а також використовувати оптимальні конструкційні рішення для зниження ваги виробу та зменшення витрат на матеріали. Це також відкриває можливість створення індивідуальних рішень для конкретних потреб замовника.

3D-друк металевих деталей вже активно застосовується у виробництві складних клапанів та з’єднань, де потрібна висока точність і мінімальні допуски. Також ця технологія дозволяє значно скоротити час на виготовлення прототипів, що є особливо важливим для науково-дослідних і конструкторських проектів.

Лазерне різання та зварювання

Сучасні лазерні технології дозволяють виконувати точне різання та зварювання деталей арматури. Лазерне різання забезпечує високу якість обробки металу без утворення задирок, що зменшує потребу у подальшій обробці. Завдяки цьому підвищується продуктивність виробництва та забезпечується висока точність деталей.

Лазерне зварювання дозволяє досягати високої якості зварних швів, що особливо важливо для арматури, яка має витримувати високий тиск. Ця технологія зменшує ризик появи дефектів у зварних швах, підвищуючи надійність і довговічність арматури.

Використання числового програмного керування (ЧПК)

Системи ЧПК дозволяють автоматизувати процеси обробки металів, підвищуючи точність і повторюваність операцій. У виробництві трубопровідної арматури ЧПК використовується для точного фрезерування, свердління та токарної обробки. Це особливо важливо для створення деталей із високою точністю і мінімальними допусками, необхідних для забезпечення герметичності та ефективної роботи системи.

Завдяки ЧПК можна швидко переналаштувати обладнання для виготовлення різних моделей арматури, що дозволяє задовольняти потреби ринку у різноманітних конструкційних рішеннях. Автоматизація також знижує ймовірність виникнення помилок, підвищуючи якість продукції.

Використання роботизованих систем

Роботизовані системи дозволяють автоматизувати процеси зварювання, різання, складання та випробувань. Вони забезпечують високу точність, швидкість та повторюваність операцій, що є критично важливим для масового виробництва трубопровідної арматури. Роботи здатні працювати у важких умовах і витримувати значні навантаження, що знижує ризик травмування персоналу та підвищує безпеку на виробництві.

Контроль якості за допомогою ультразвуку та рентгену

Для забезпечення високої якості та надійності трубопровідної арматури застосовуються методи неруйнівного контролю, такі як ультразвукове та рентгенівське дослідження. Вони дозволяють виявляти внутрішні дефекти у матеріалах і зварних швах без необхідності розбирання конструкції. Це особливо важливо для арматури, яка працює під високим тиском, де будь-який дефект може призвести до серйозних наслідків.

Випробування на стійкість до корозії

Новітні методи випробувань дозволяють оцінювати стійкість арматури до корозії у різних умовах. Це може включати тестування за допомогою агресивних хімічних середовищ, випробування у вологих умовах або при підвищених температурах. Такі випробування допомагають виробникам обирати оптимальні матеріали та покриття для забезпечення довговічності арматури.

Перспективи розвитку технологій у виробництві трубопровідної арматури

Сучасні тенденції вказують на подальшу автоматизацію виробничих процесів, зокрема впровадження систем Інтернету речей (IoT) та штучного інтелекту (AI) для контролю за станом обладнання та оптимізації виробничих процесів. Наприклад, використання сенсорів для моніторингу тиску, температури та стану зварних швів у реальному часі дозволяє своєчасно виявляти можливі проблеми та знижувати ризик аварій.

Очікується, що розвиток технологій адитивного виробництва дозволить створювати більш складні конструкції арматури, зменшивши їх вагу та знизивши витрати на матеріали. Застосування композитних матеріалів і нових сплавів також дозволить збільшити стійкість до корозії та зносу, що підвищить загальну ефективність і надійність продукції.

Новітні технології виробництва трубопровідної арматури дозволяють підвищити якість, знизити витрати та забезпечити безпеку та надійність промислових систем. Використання адитивного виробництва, лазерного різання, роботизованих систем, ЧПК і сучасних методів контролю якості дозволяє створювати арматуру, яка відповідає найвищим вимогам сучасної промисловості.

Інновації у сфері матеріалів і технологій виробництва продовжуватимуть розвиватися, відкриваючи нові можливості для вдосконалення трубопровідної арматури. Це сприятиме підвищенню ефективності виробничих процесів, зниженню експлуатаційних витрат і забезпеченню стабільної роботи критично важливих інженерних систем.