Трубопровідна арматура є невід’ємною частиною промислових об’єктів, систем водопостачання, газопостачання, нафтопереробних комплексів та багатьох інших галузей. Від надійності, герметичності й довговічності засувок, клапанів, вентилів та інших елементів арматури залежить безпека персоналу, ефективність виробничих процесів, відсутність аварій та екологічних катастроф. Тому методи діагностики стану трубопровідної арматури залишаються у центрі уваги інженерів, фахівців із безпеки, експлуатаційного персоналу й науковців.

Розглянемо найбільш поширені проблеми з трубопровідною арматурою, підходи до їх вирішення, а також запропонуємо деякі практичні приклади й лайфхаки, що можуть суттєво спростити процес технічної діагностики.

Важливість своєчасної діагностики

Своєчасне виявлення дефектів у трубопровідній арматурі дозволяє:

Запобігти аваріям. Періодична діагностика зменшує ймовірність раптових відмов, витоків і вибухів.

Подовжити життєвий цикл обладнання. Правильне технічне обслуговування та виявлення проблем на ранніх стадіях сприяють довговічності арматури.

Зменшити витрати. Ремонт невеликих дефектів коштує дешевше, ніж капітальний ремонт або повна заміна арматури після серйозної поломки.

Покращити безпеку та екологічну відповідальність. Надійна робота трубопроводів попереджає витоки небезпечних речовин у довкілля, що суттєво знижує екологічні ризики.

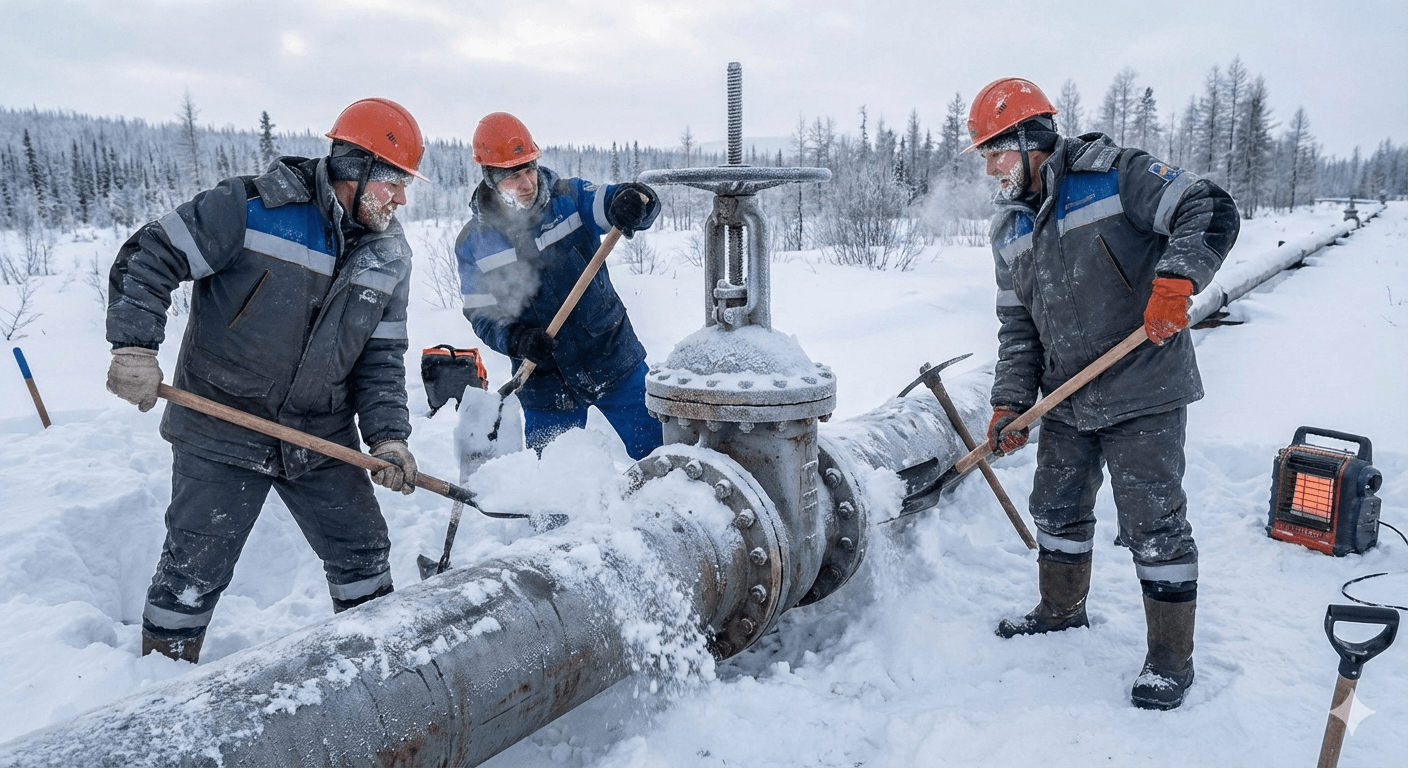

Трубопровідна арматура часто перебуває під впливом агресивних середовищ, високих температур і значних тисків. Тому ретельна й комплексна діагностика – це не просто формальність, а один із ключових етапів забезпечення надійності промислових систем.

Розповсюджені проблеми з трубопровідною арматурою

1. Зношування ущільнювальних поверхонь

Найбільш типовою проблемою є зношування ущільнювальних поверхонь засувок і клапанів. Це може призвести до:

Недостатньої герметичності (витоки рідини чи газу).

Зниження продуктивності системи (у разі пропускання робочого середовища поза робочим циклом).

Аварійних ситуацій, якщо мова йде про трубопроводи з токсичними, легкозаймистими чи вибухонебезпечними речовинами.

2. Корозія

Корозія є однією з найпоширеніших причин пошкодження металевих деталей. Навіть незначна корозія з плином часу може призвести до утворення тріщин і зменшення міцності конструктивних елементів арматури. Особливо небезпечно, коли агресивні середовища, зокрема кислі чи лужні розчини, сприяють швидкому руйнуванню матеріалу.

3. Втомні тріщини та мікротріщини

Умови постійних перепадів тиску та температур, вібраційні навантаження можуть провокувати появу втомних тріщин. Спочатку вони можуть бути непомітні, проте надалі ризикують розширитися й призвести до катастрофічних наслідків.

4. Деформація або збої в роботі механізмів керування

Завдяки механічним, гідравлічним чи електричним приводам керування рухом робочого середовища може вийти з ладу. Наприклад, неправильне налаштування електроприводу чи зношування редукторів можуть спричинити відмову закривання/відкривання клапанів або засувок.

5. Неправильний монтаж та технічне обслуговування

Іноді першопричиною проблем стає недотримання інструкцій з монтажу чи технічного обслуговування. Якщо арматуру встановлено з порушенням регламенту, або якщо пропущено процедури ревізії та змащення деталей, це може спричинити передчасне зношування і вихід обладнання з ладу.

Основні методи діагностики

Сучасні методи діагностики трубопровідної арматури досить різноманітні. Кожен із них має свої переваги й обмеження. Вибір конкретного методу залежить від типу робочого середовища, матеріалів, умов експлуатації й економічної доцільності.

1. Візуальний огляд та моніторинг

Візуальний контроль – один із найпростіших і водночас найдавніших методів. Він передбачає огляд зовнішніх поверхонь арматури для виявлення слідів корозії, витоків чи механічних ушкоджень.

Застосування ендоскопів (зондів із камерою) дозволяє перевірити стан внутрішніх поверхонь арматури, не демонтовуючи обладнання повністю. Це суттєво економить час і кошти.

Моніторинг тиску і температури – непрямі методи, що вказують на проблеми. Раптові стрибки тиску чи температури можуть свідчити про засмічення, неповне відкривання чи закривання або про початок витоку.

2. Акустична діагностика

Метод акустичної емісії: фіксує звукові коливання, що виникають при зародженні та поширенні тріщин у матеріалі. Застосовується переважно для виявлення втомних тріщин.

Ультразвукова дефектоскопія: на основі проходження ультразвукових хвиль можна визначити наявність внутрішніх дефектів (тріщин, порожнин). Здебільшого використовується для перевірки зварних швів і суцільності металу.

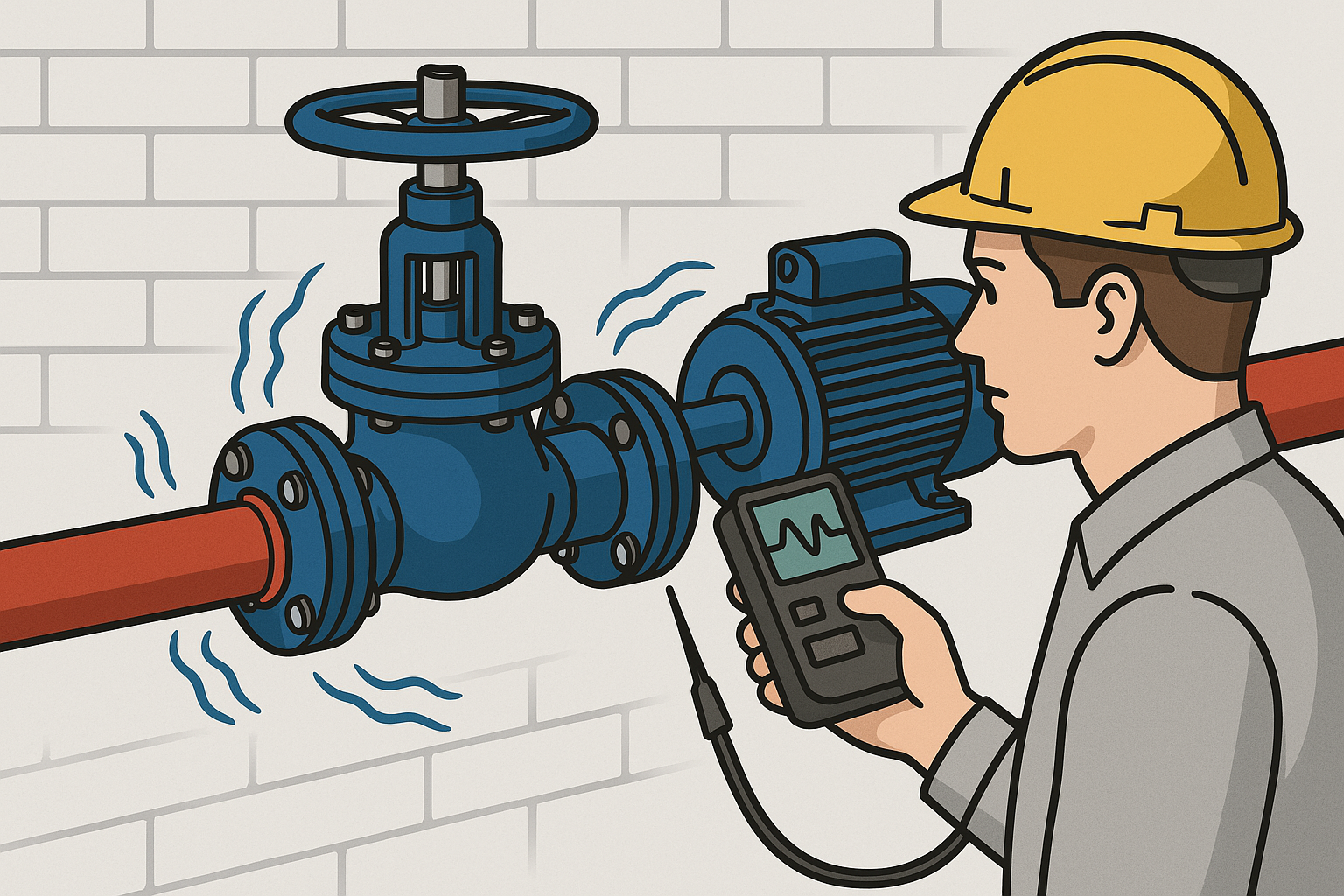

Вимірювання вібрацій: вібраційні датчики дозволяють виявити розбалансування, неправильну роботу механічних приводів і втомних ушкоджень.

3. Магнітопорошковий метод

Цей метод добре підходить для магнітних металів. Поверхня покривається магнітним порошком, а за допомогою намагнічування виявляються неоднорідності поля. У зонах тріщин утворюється скупчення порошку, що їх візуалізує.

4. Капілярний метод

Застосовується для виявлення мікротріщин і пор у металевих та неметалевих матеріалах. Спеціальний барвник (пенетрант) проникає в тріщини, а потім проявник робить їх видимими для ока.

5. Рентгенографія

Дає змогу отримати зображення внутрішньої структури деталей. Є одним із найоб’єктивніших методів, проте вимагає використання складного й дорогого обладнання, спеціально навченого персоналу та дотримання правил радіаційної безпеки.

6. Гідравлічні та пневматичні випробування на герметичність

Один із традиційних способів перевірки арматури. При гідравлічному випробуванні створюється надлишковий тиск водою (або іншою рідиною), а потім вимірюються будь-які витоки чи падіння тиску. Пневматичне випробування схоже, але виконується стислим повітрям або іншим газом.

Практичні приклади застосування діагностики

Система водопостачання в міських мережах. Для запобігання втратам води через витоки, регулярно проводять візуальний огляд засувок та клапанів, а також здійснюють акустичне прослуховування труб на предмет шуму витоку. Завдяки ультразвуковій діагностиці вчасно виявляють мікротріщини у механізмах керування.

Нафтопереробний завод. Тут застосовуються передові методи контролю – рентгенографія та ультразвукова дефектоскопія, адже витоки нафти чи газів є вкрай небезпечними для навколишнього середовища й персоналу. Системи безперервного моніторингу тиску й температури допомагають виявити відхилення від норми ще до настання аварії.

ГЕС та теплоелектростанції. Для паропроводів і трубопроводів високого тиску використовується регулярний контроль рентгенографією, кольоровими індикаторами (капілярним методом) і ультразвуком. Це дозволяє визначити стан зварних швів, а також вчасно помітити корозійні ушкодження, виникнення втомних тріщин.

Хімічна промисловість. Для роботи з агресивними середовищами часто використовують датчики корозії, що фіксують швидкість корозійного зношування. Крім того, завдяки ручним або автоматизованим приладам для магнітопорошкового контролю виявляють внутрішні дефекти, які можуть стати критичними.

Вибір методів та послідовність дій

Щоб забезпечити ефективну діагностику, зазвичай застосовують кілька методів у комплексі. Наприклад, спочатку проводять візуальний огляд та аналіз параметрів роботи (тиск, температура, витрата), далі в разі підозри на внутрішні ушкодження – ультразвукову діагностику або магнітопорошковий контроль, і лише потім, коли виникає потреба в глибшому аналізі, вдаються до рентгенографії та акустичної емісії.

Важливою частиною діагностики є перевірка робочих характеристик арматури в реальних умовах експлуатації. Для цього можуть запускатися тести з імітацією екстремальних режимів (перевищення тиску, швидке відкриття/закриття клапанів), щоб упевнитися, що обладнання витримує задані параметри.

Типові помилки та способи їх уникнення

Використання одного методу діагностики. Часто підприємства покладаються лише на візуальний огляд або гідравлічні випробування. Насправді, для комплексної оцінки арматури потрібне поєднання різних методів.

Ігнорування дрібних несправностей. Якщо виявлено незначний витік чи невелику корозійну пляму, її ліквідацію не слід відкладати «до кращих часів». Дефект, на перший погляд незначний, може суттєво збільшитися й призвести до серйозної аварії.

Неправильний вибір методу. Капілярний метод дає чудові результати для виявлення поверхневих тріщин, але майже безсилий у випадку внутрішніх дефектів. Магнітопорошковий метод не підходить для немагнітних матеріалів.

Недостатня кваліфікація персоналу. Передові технології будуть малоефективними, якщо ними керують недостатньо навчені фахівці. Постійне підвищення кваліфікації команди – один із ключів до успішної діагностики.

Відсутність регулярних планових перевірок. Деякі об’єкти проводять повну діагностику лише тоді, коли сталася поломка, або коли процес відмови вже помітний. Проте планова й завчасна діагностика дозволяє виявляти проблеми раніше та економити кошти.

Лайфхаки для ефективної діагностики

Встановіть системи онлайн-моніторингу. Застосування датчиків тиску, температури, вібрації й корозії у режимі реального часу дає змогу швидко реагувати на відхилення від норми.

Використовуйте дрони та роботів. Для великих мереж трубопроводів (наприклад, нафтогазових) автономні роботи та дрони зі спеціальними сенсорами дозволяють проводити діагностику на віддалених та важкодоступних ділянках без відключення системи.

Проведіть навчання персоналу. Організуйте практичні семінари та тренінги, де інженери й техніки зможуть відпрацювати методи дефектоскопії, адже робота з технічно складними приладами потребує реального досвіду.

Ведіть детальну історію обслуговування. Ретельна фіксація всіх ремонтних робіт, замін, результатів попередніх перевірок дозволяє оперативно відстежувати тенденції зношування, вчасно планувати заміну або модернізацію.

Співпрацюйте з експертами. У разі складних чи нестандартних ситуацій зверніться до спеціалізованих лабораторій і технічних експертів. Іноді більш вигідно скористатися зовнішнім аудитом або залученням консультантів, ніж намагатися самотужки розв’язати надскладну проблему.

Додаткові аспекти забезпечення надійності

1. Правильний підбір арматури

Успішна експлуатація і подальша діагностика багато в чому залежать від того, наскільки правильно обрано тип і матеріал арматури. Наприклад, якщо середовище містить агресивні хімічні сполуки, доцільно використовувати спеціальні сплави чи полімерні покриття, стійкі до корозії.

2. Профілактичне технічне обслуговування

Окрім діагностики, не менш важливо робити профілактичні заходи:

Заміна ущільнювальних елементів із певною періодичністю.

Перевірка та налаштування приводних механізмів.

Своєчасне змащення вузлів тертя.

Регулярне очищення та промивання для запобігання утворенню відкладень.

3. Інноваційні рішення

Сучасний ринок пропонує сенсорні системи з віддаленим доступом, що дозволяють збирати великі дані про роботу арматури та аналізувати їх за допомогою штучного інтелекту. Така система може автоматично сигналізувати про аномальне зростання вібрації чи втрату тиску.

Приклад впровадження комплексної діагностики

Ситуація: Велике промислове підприємство, яке експлуатує трубопровідну мережу в умовах високого тиску та температури, зіткнулося з періодичними витоками в клапанах регулювання подачі пари. Звичайні візуальні огляди та гідравлічні випробування не виявили очевидних проблем.

Рішення:

Акустична емісія та ультразвуковий контроль. За допомогою чутливих акустичних сенсорів виявлено зони підвищеного навантаження, де утворилися мікротріщини в запірному елементі.

Рентгенографія дозволила підтвердити наявність внутрішніх радіальних тріщин у металевій деталі.

Аналіз робочих параметрів виявив, що перепади тиску перевищували розрахункові значення, через що відбувалася прискорена втома металу.

Результат:

Проведено ремонт або заміну дефектних клапанів.

Встановлено системи згладжування перепадів тиску, удосконалено регулювання температурних режимів.

Запроваджено постійний моніторинг акустичних і вібраційних параметрів, що дозволило надалі оперативніше реагувати на зародження подібних ушкоджень.

Діагностика стану трубопровідної арматури – це комплекс заходів, який впливає на безпеку, економічну ефективність і довговічність промислових систем. Кожен метод має свої переваги й обмеження, тому правильний вибір та їх поєднання дають змогу отримати повну картину технічного стану обладнання.

Своєчасна діагностика допомагає виявити та усунути проблеми на ранніх етапах, уникаючи великих витрат і виробничих простоїв.

Комплексність підходу – запорука успішного контролю. Поєднання візуального огляду, акустичних методів, ультразвуку, рентгенографії та випробувань на герметичність забезпечує максимально точну оцінку.

Висока кваліфікація персоналу та використання інноваційних технологій дають можливість проводити діагностику більш надійно та швидко.

Профілактичне обслуговування та планові перевірки – найкраща стратегія для тривалого безаварійного функціонування трубопровідної арматури.

Таким чином, впровадження ефективних методів діагностики не лише допомагає підтримувати безперебійну роботу об’єктів, а й сприяє підвищенню рівня безпеки, покращенню економічних показників і зниженню екологічних ризиків. Коли арматура перебуває у справному стані, це означає, що і вся система, від якої залежить виробництво чи постачання ресурсів, залишається надійною та безпечною.

Сподіваємося, що наведена інформація й рекомендації стануть у пригоді інженерам, фахівцям з технічної експлуатації та всім, хто зацікавлений у підтриманні високих стандартів безпеки й ефективності промислових об’єктів. Плануйте діагностику заздалегідь, обирайте оптимальні методи й не забувайте про регулярну профілактику – і ваша трубопровідна арматура працюватиме безвідмовно протягом багатьох років.