Гідравлічні випробування є важливим етапом у забезпеченні надійності та безпеки промислових і побутових трубопровідних систем. Вони дозволяють перевірити трубопровідну арматуру на герметичність, міцність і стійкість до тиску, забезпечуючи довготривалу і безаварійну експлуатацію всієї системи. В умовах підвищеного тиску гідравлічні випробування допомагають виявити недоліки конструкції або дефекти матеріалів, які могли б призвести до аварій.

Що таке гідравлічні випробування, як вони проводяться, які види арматури підлягають цьому процесу і чому ці випробування є важливими для різних галузей промисловості.

Що таке гідравлічні випробування трубопровідної арматури?

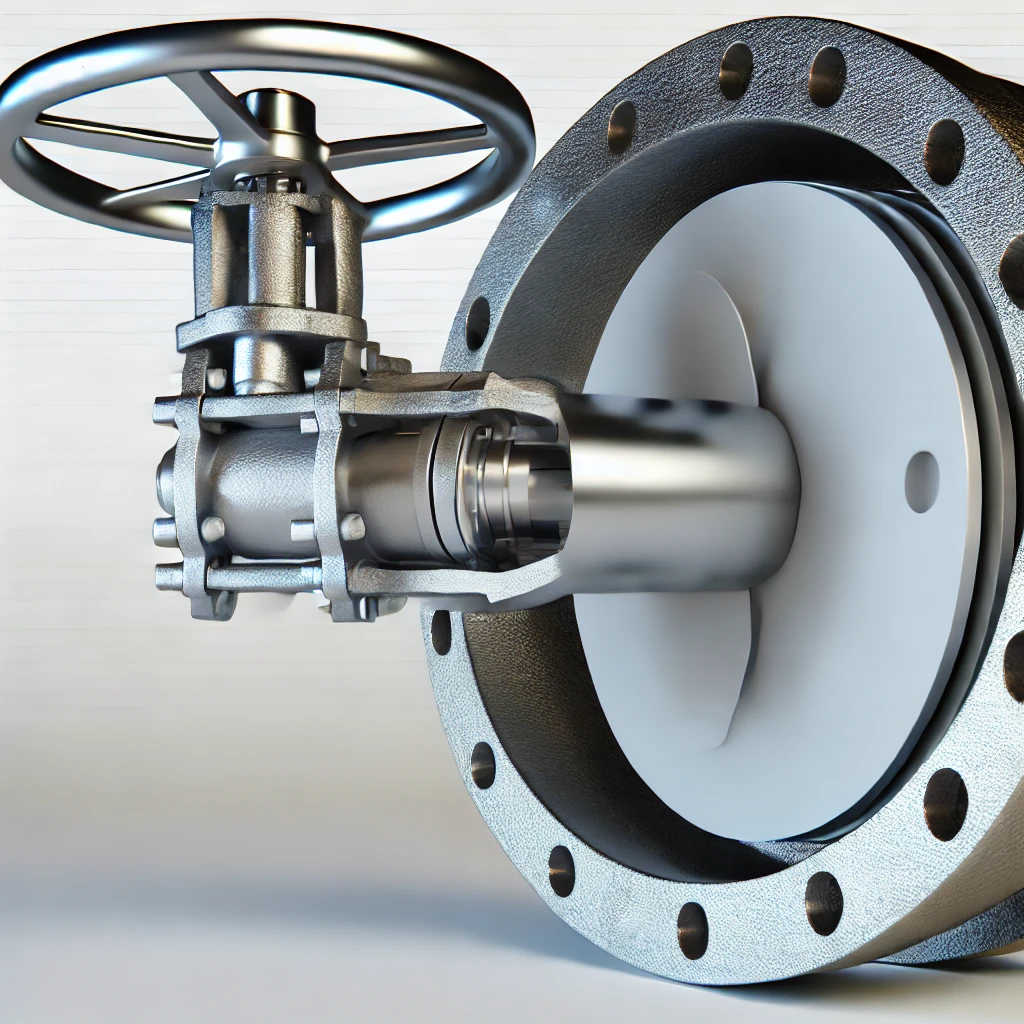

Гідравлічні випробування – це метод перевірки трубопровідної арматури за допомогою води або іншої рідини, яку вводять під тиском у систему для перевірки герметичності і стійкості до механічних навантажень. Основною метою таких випробувань є виявлення потенційних витоків і перевірка здатності арматури витримувати робочий і максимальний тиск.

В процесі гідравлічних випробувань арматура піддається випробувальному тиску, який зазвичай перевищує робочий тиск системи на 1,5-2 рази. Це дозволяє визначити, чи здатна арматура працювати без проблем у стандартних умовах експлуатації, і чи зможе вона витримати пікові навантаження.

Чому гідравлічні випробування важливі?

Безпека і надійність трубопровідних систем безпосередньо залежать від якості арматури, яка контролює потік рідин і газів. Дефекти у конструкції або матеріалі арматури можуть призвести до серйозних аварійних ситуацій, включаючи витік токсичних або вибухонебезпечних речовин, що створює небезпеку для персоналу і навколишнього середовища.

Гідравлічні випробування допомагають запобігти подібним ситуаціям, виявляючи слабкі місця в конструкції або матеріалі. Вони також забезпечують тривалий термін експлуатації трубопроводів, знижують ризик аварій і зменшують витрати на ремонт і обслуговування.

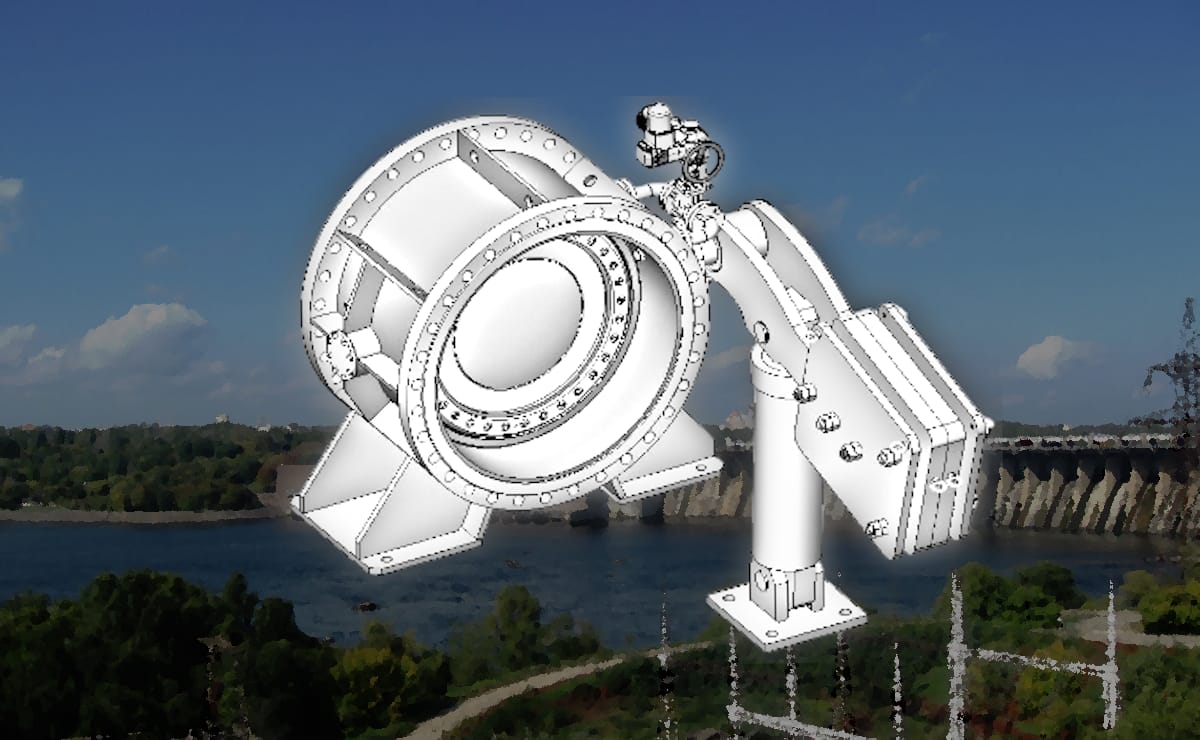

Типи трубопровідної арматури, яка підлягає гідравлічним випробуванням

Розглянемо основні типи трубопровідної арматури, яка зазвичай проходить гідравлічні випробування.

• Засувки – використовуються для повного відкриття або закриття потоку рідини в системі. Гідравлічні випробування дозволяють переконатися в їхній герметичності та здатності витримувати високий тиск.

• Клапани – призначені для регулювання потоку та тиску в системі. Клапани можуть працювати в умовах змінного тиску, тому гідравлічні випробування допомагають перевірити їхню стійкість до перепадів тиску.

• Зворотні клапани – використовуються для запобігання зворотному потоку рідини. Перевірка на герметичність є важливою для забезпечення правильного напрямку потоку.

• Регулятори тиску – дозволяють підтримувати стабільний тиск у системі. Випробування підтверджують їхню здатність витримувати високий тиск і реагувати на зміни в системі.

• Кульові крани – арматура, яка використовується для швидкого перекриття потоку. Гідравлічні випробування забезпечують перевірку їхньої герметичності і надійності в умовах підвищеного тиску.

Етапи проведення гідравлічних випробувань

Процес гідравлічних випробувань арматури складається з кількох основних етапів:

✓ Підготовка обладнання – на першому етапі арматуру очищують від забруднень, змащують ущільнювачі та інші елементи, щоб забезпечити герметичність з’єднань.

✓ Заповнення системи водою – арматуру заповнюють водою або іншою рідиною. Рідина повинна бути чистою та без домішок, щоб уникнути забруднення.

✓ Підвищення тиску – тиск у системі поступово підвищують до випробувального рівня, який перевищує робочий тиск на 1,5-2 рази.

✓ Утримання тиску – після досягнення необхідного тиску він утримується протягом певного часу (зазвичай 5-15 хвилин). Це дозволяє перевірити, чи не з’являються витоки або пошкодження.

✓ Перевірка арматури на герметичність – під час випробувань перевіряють герметичність з’єднань і можливі витоки. Якщо витоків немає, арматура вважається придатною до експлуатації.

✓ Зниження тиску і злив води – після завершення випробувань тиск поступово знижують, а воду зливають з системи.

Обладнання для гідравлічних випробувань

Для проведення гідравлічних випробувань використовується спеціальне обладнання, яке включає насос для підвищення тиску, манометри для контролю тиску, а також прилади для фіксації витоків.

Насоси – використовуються для нагнітання рідини в систему під високим тиском.

Манометри – дозволяють точно вимірювати тиск у системі і контролювати його на всіх етапах випробувань.

Обладнання для виявлення витоків – сучасні системи можуть включати датчики, що автоматично фіксують навіть найменші витоки.

Переваги гідравлічних випробувань

Гідравлічні випробування трубопровідної арматури забезпечують численні переваги:

➔ Підвищення безпеки – перевірка арматури дозволяє уникнути аварій, пов’язаних із витоками або пошкодженням арматури під час експлуатації.

➔ Забезпечення надійності системи – гідравлічні випробування підтверджують, що арматура витримує робочі навантаження та готова до експлуатації в системі.

➔ Зменшення витрат на обслуговування – своєчасне виявлення дефектів дозволяє запобігти дорогим ремонтам та простою системи.

➔ Довговічність обладнання – випробування допомагають виявити слабкі місця арматури, що дозволяє вчасно провести заміну деталей або арматури в цілому.

Недоліки та обмеження гідравлічних випробувань

Незважаючи на переваги, гідравлічні випробування мають певні обмеження:

1) Ризик пошкодження арматури – випробування під високим тиском можуть спричинити пошкодження деталей, якщо арматура має приховані дефекти.

2) Затрати часу та ресурсів – процес гідравлічних випробувань потребує підготовки обладнання, що збільшує тривалість обслуговування.

3) Вплив на довкілля – зливання випробувальної води після проведення тестів може потребувати особливої утилізації.

Гідравлічні випробування трубопровідної арматури є необхідною частиною підготовки обладнання до експлуатації. Вони дозволяють забезпечити безпечну і надійну роботу систем водопостачання, теплопостачання, газопостачання та інших інженерних систем.