Адаптація трубопровідної арматури до складних умов експлуатації є одним із ключових викликів для сучасних промислових підприємств. Завдяки стрімкому зростанню вимог до надійності та безпеки магістралей, що транспортують різноманітні середовища (від газів і рідин до агресивних хімічних сумішей), виникає потреба у все більш технологічних, ефективних і довговічних рішеннях. Ця стаття розглядає найважливіші аспекти вибору, проєктування та модифікації трубопровідної арматури з урахуванням екстремальних робочих параметрів, а також надає низку рекомендацій, що допоможуть фахівцям у цій галузі вдосконалити свої підходи.

Розпочнемо з короткого огляду того, що саме мається на увазі під “складними умовами експлуатації”. Сюди належать:

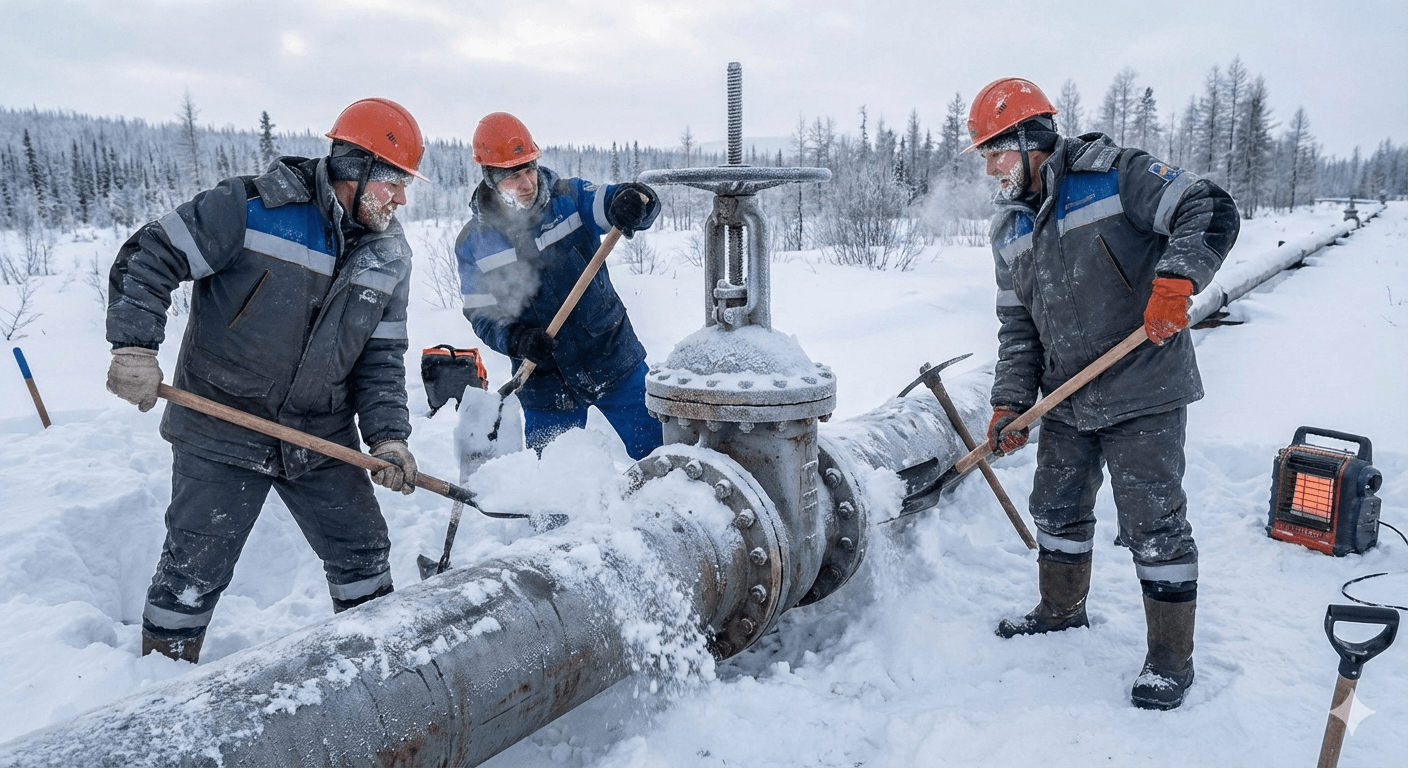

- високі й низькі температури (часто з різкими коливаннями);

- підвищений тиск;

- агресивні середовища (кислоти, луги, розчинники, корозійно-активні речовини);

- наявність абразивних часток у потоці;

- вібраційні навантаження;

- часті та різкі зміни робочих режимів.

Кожен із цих факторів може стати серйозним випробуванням для арматури, особливо коли вони поєднуються. Тож, перш ніж обирати конструктивне рішення, необхідно комплексно оцінити умови експлуатації. Яким же чином це зробити максимально ефективно та які технологічні можливості дозволяють забезпечити тривалу й безаварійну роботу трубопровідної арматури в складних середовищах? Далі наведено детальні рекомендації щодо різних напрямів удосконалення.

Вибір матеріалів з урахуванням специфіки середовища

Перший крок до успішної адаптації арматури – це правильний вибір матеріалу корпусу й ущільнювальних елементів. Якщо робоче середовище є високотемпературним, сталеві сплави з додаванням хрому, нікелю чи молібдену можуть забезпечити необхідну термостійкість. Для низьких температур (особливо нижче -50°C) звертають увагу на так звані “кріогенні” сталі, сплави з додаванням нікелю, а також спеціальні полімери, стійкі до крихкості за низьких температур.

У випадках, коли середовище містить агресивні хімічні речовини (наприклад, концентровані кислоти чи розчинники), часто доводиться застосовувати титанові або спеціальні нержавіючі сталі (наприклад, AISI 316L, 321 тощо). Якщо тиск надзвичайно високий, необхідно врахувати ще й механічну міцність, стійкість до розриву, витримування вібраційних навантажень та імпульсного впливу.

Мало просто обрати метал для корпусу; не менш важливим є правильно підібрати ущільнювальні елементи. У середовищах із високим вмістом абразиву гумові ущільнення можуть швидко зношуватися. Тут доречним буде застосування фторопластових, графітових або композиційних ущільнювачів, стійких до стирання. При екстремальних температурах (як високих, так і низьких) широко застосовуються еластомери, здатні зберігати свої властивості в широкому температурному діапазоні. В умовах агресивного середовища успішне використання знаходять матеріали з фторкарбоновими або силіконовими основами.

Конструктивні особливості як ключ до довговічності

Другим важливим чинником є сам конструктивний підхід до виготовлення арматури. Найчастіше під “адаптацією” мають на увазі модифікацію окремих вузлів. Наприклад, в арматурі для середовищ, що містять абразив, застосовується посилена конструкція сідла, а також зносостійкі вставки в зонах найбільш інтенсивного протікання. Для середовищ із високим тиском може передбачатися додаткове армування стінок корпусу або використання спеціальних компенсаторів для зменшення впливу імпульсних навантажень.

Особливу увагу слід приділяти механізмам керування (приводам). У складних умовах працювати з ручним приводом може бути небезпечно чи просто незручно, тож усе частіше застосовують електричні, пневматичні або гідравлічні приводи. Проте, обираючи такі рішення, необхідно забезпечити відповідний захист: корпус приводу має бути герметичним, стійким до вологості, пилу, хімічних впливів і вибухонебезпечних середовищ (якщо це актуально).

Підвищення корозійної стійкості

Корозія – один із найпоширеніших факторів, що знижують ресурс трубопровідної арматури. Особливо небезпечними є міжкристалітна й точкова корозія, а також ерозійна корозія, коли в систему потрапляють агресивні домішки під високим тиском. Щоб запобігти цим процесам, можна використовувати:

- леговані сталі з високим умістом хрому й нікелю;

- покриття (гальванічні, плазмові, порошкові), які утворюють бар’єр від впливу агресивного середовища;

- катодний захист (актуальний для трубопроводів, прокладених під землею, у морській воді чи агресивному середовищі);

- полімерні й композитні матеріали для внутрішніх покриттів, які можуть захищати метал від прямого контакту з робочим середовищем.

Крім того, варто проводити регулярний моніторинг стану арматури. Використання сучасних засобів неруйнівного контролю (ультразвукового, магнітного, вихрострумового тощо) дає змогу вчасно виявити осередки корозії й вжити заходів до появи критичних ушкоджень.

Адаптація до екстремальних температур

Високотемпературне середовище (понад 400–500°C) викликає суттєве окиснення металів, змінює їхню структуру та механічні властивості. Щоб зменшити негативний вплив високих температур, застосовують тугоплавкі та жароміцні сплави (наприклад, хромонікелеві) або керамічні покриття. Також передбачають спеціальні ущільнення, стійкі до теплових деформацій (зокрема, гнучкі графітові кільця).

У низькотемпературних середовищах (кріогенних) головні виклики – це крихкість металу та можливість промерзання рухомих елементів. Використання нікелевих сталей або спеціальних алюмінієвих сплавів дає змогу зменшити ризик крихкого руйнування. Також важливо врахувати теплове розширення й використовувати конструкції зі зменшеним коефіцієнтом лінійного розширення, щоби компенсувати розміри деталей під час сильних перепадів температур.

Урахування динамічних навантажень і вібрацій

У багатьох галузях промисловості (нафтогазовій, хімічній, енергетичній) трубопровід працює в умовах значних коливань тиску і швидкості потоку. Такі коливання призводять до вібраційних навантажень на вузли та корпус арматури. Якщо ці навантаження не будуть враховані на етапі проєктування, руйнування може статися раптово й призвести до аварії з небезпечними наслідками.

Один зі способів підвищити стійкість до вібрацій – це правильна компоновка всіх елементів, зменшення виступаючих деталей, міцне кріплення арматури до опор і використання амортизувальних вставок. Більш складний, але ефективніший підхід включає динамічний аналіз, моделювання режимів коливань і визначення “слабких місць” у конструкції. Результати такого аналізу дають змогу провести цілеспрямоване посилення критичних зон.

Оптимальні рішення для приводів і системи управління

В умовах високого тиску, критичних температур чи наявності агресивного середовища ручне керування може бути небезпечним через ризик опіків або отруєння. Саме тому набуває популярності використання дистанційних приводів. Електричні приводи забезпечують точне регулювання, проте в середовищах із можливим ризиком вибуху або високою вологістю потребують застосування вибухозахищеного та вологостійкого виконання. Пневматичні приводи відрізняються високою надійністю, простотою в обслуговуванні, але потребують наявності компресора. Гідравлічні приводи можуть бути компактнішими та створювати високі зусилля, проте й вони не позбавлені недоліків – зокрема, ризику витоку гідравлічної рідини.

Важливо грамотно інтегрувати систему управління приводами в загальну схему автоматизації підприємства. Окрім класичних методів, зараз набирає популярності концепція “розумних” клапанів із вбудованими сенсорами та засобами зв’язку (наприклад, протоколи HART, Profibus, Foundation Fieldbus). Ці рішення дають змогу віддалено відстежувати стан клапанів, їхній ступінь зношування, вібраційні показники, температуру тощо. Завдяки цьому можна запобігти критичним поломкам, впровадити профілактичний ремонт, а також забезпечити вищий рівень безпеки.

Технології поверхневого зміцнення

Окрім вибору відповідного матеріалу, додатковим засобом підвищення зносостійкості та корозійної стійкості є поверхневе зміцнення. Серед популярних методів можна назвати наплавлення зносостійких сплавів, термічне розпилення металу (HVOF, плазмове), хромування та інші гальванічні покриття, а також іонно-плазмове азотування. Кожен із цих методів має свої переваги та недоліки, які визначаються складом базового металу, характером робочого середовища та ступенем навантаження.

Наприклад, наплавлення кобальтових або нікелевих сплавів (таких як Stellite) широко застосовується для клапанів, що працюють при високих температурах і в середовищах з активною ерозією. Такі покриття можуть значно підвищити ресурс, хоча й вимагають складнішої технології наплавлення та подальшої механічної обробки. Гальванічне хромування – це більш доступна технологія, однак шар хрому може бути крихким у разі різких перепадів температур і механічних ударів.

Значення правильного монтажу та технічного обслуговування

Навіть найдосконаліша арматура не прослужить довго, якщо монтаж буде виконаний з порушенням технології. Важливо дотримуватися рекомендацій виробника щодо:

- положення арматури (вертикальне або горизонтальне встановлення);

- способу під’єднання до трубопроводу (зварне, фланцеве, різьбове);

- контролю центрування;

- вирівнювання навантажень, щоб не було зайвого механічного зсуву, який може призвести до деформації корпусу або ущільнень.

Після встановлення необхідне регулярне технічне обслуговування. Воно включає огляди ущільнень, перевірку герметичності, змащування рухомих частин, а також оцінку ступеня зношування критичних вузлів. В умовах агресивного середовища або при екстремальних температурах періодичність обслуговування слід збільшувати, інакше навіть незначні дефекти можуть швидко перерости в серйозні пошкодження.

Система діагностики та аналізу даних

Однією з новітніх тенденцій є впровадження системи моніторингу стану трубопровідної арматури в реальному часі. За допомогою датчиків тиску, температури, вібрації, зносу ущільнень і навіть дебіту можна отримувати великі обсяги інформації, які аналізуються автоматично. Ці дані можна використовувати не лише для виявлення аварійних ситуацій, а й для планування ремонтів і профілактики.

Переваги такого підходу очевидні: знижується ризик позапланових простоїв і аварій, підвищується безпека, збільшується ресурс арматури. Однак, щоб реалізувати подібну систему, необхідно враховувати такі аспекти, як сумісність датчиків із агресивними середовищами, методи захисту кабельних трас від вологи та корозії, а також належну інтеграцію в загальну систему управління підприємством.

Перспективні напрями та інноваційні рішення

Розвиток технологій і матеріалознавства відкриває нові перспективи для підвищення надійності трубопровідної арматури в складних умовах. Зокрема, активно досліджуються й впроваджуються:

- нанокомпозитні покриття, що мають надзвичайно високі показники твердості та зносостійкості;

- керамічні клапани, які чудово витримують корозію та високі температури, хоча й дорого коштують та є складними в обробці;

- “розумні” ущільнення з датчиками витоку, здатні одразу сигналізувати про втрату герметичності;

- адитивне виробництво (3D-друк металами) для створення складних форм клапанів і трубопровідних елементів з оптимізованими каналами потоку та зі спеціальною внутрішньою структурою.

За умови правильного застосування цих інноваційних рішень можна значно продовжити строк служби арматури і підвищити її експлуатаційну ефективність.

Практичні поради фахівцям

Для кращого структурування підсумуємо ряд важливих рекомендацій:

- Ретельно аналізуйте умови експлуатації (тиск, температуру, агресивність середовища), щоб правильно вибрати матеріал і конструкцію.

- Застосовуйте сучасні методи покриттів і поверхневого зміцнення, якщо базова сталь не забезпечує необхідного рівня захисту.

- Продумуйте систему приводу та автоматизації з урахуванням безпеки і легкості обслуговування.

- Регулярно проводьте діагностику та технічний огляд, впроваджуйте новітні сенсорні технології для моніторингу в реальному часі.

- Не нехтуйте якістю монтажних робіт і вимогами до періодичного обслуговування.

- Якщо арматура працює з абразивним середовищем, обирайте конструктив із посиленими вставками або зносостійкими покриттями.

- При різких коливаннях температур застосовуйте ущільнення зі спеціальних еластомерів чи композицій, зважайте на коефіцієнт теплового розширення.

- У вибухонебезпечних умовах (зокрема, при транспортуванні горючих газів) обов’язково використовуйте вибухозахищене виконання приводів і герметизацію електричних з’єднань.

- Передбачайте можливість оперативного вимкнення й аварійного спрацювання клапанів, щоб уникнути важких наслідків у разі аварії.

- Забезпечуйте належний захист від корозії: гальванічні покриття, наплавлення спеціальних сплавів, катодний захист – залежно від конкретної ситуації.

Адаптація трубопровідної арматури під складні умови експлуатації – це комплексне завдання, яке потребує врахування багатьох чинників: хімічного складу робочого середовища, температурних і тискових параметрів, динамічних навантажень, а також вимог до безпеки та економічної доцільності. Сучасні технологічні можливості – від спеціалізованих сплавів і композитних матеріалів до “розумних” сенсорних систем – дають змогу досягти високої надійності та тривалого ресурсу. Водночас успішна експлуатація залежить не лише від якісної конструкції, а й від кваліфікованого монтажу, регулярного технічного обслуговування та своєчасного ремонту.

Для фахівця в галузі трубопровідної арматури важливо бути в курсі останніх трендів та інновацій: це дозволить успішно впроваджувати нові рішення, підвищувати ефективність виробництва і, що найголовніше, забезпечувати безпечну й безперебійну роботу магістральних систем. При цьому кожен конкретний проєкт у складних умовах вимагає індивідуального підходу, що базується на ретельному аналізі ризиків і максимальному використанні наявних технологічних рішень. Лише таким чином можна гарантувати оптимальне співвідношення між витратами, надійністю і довготривалим ресурсом трубопровідної арматури в екстремальних робочих середовищах.