Гідравлічні випробування — це критично важлива процедура, що є невід’ємною частиною введення в експлуатацію нових трубопровідних систем, а також регулярного обслуговування діючих промислових та комунальних мереж (особливо теплових).

Основна мета гідровипробувань полягає у своєчасному виявленні дефектів, які могли виникнути під час виготовлення, монтажу чи експлуатації системи. Це дозволяє запобігти серйозним аваріям, витокам та позаплановим простоям.

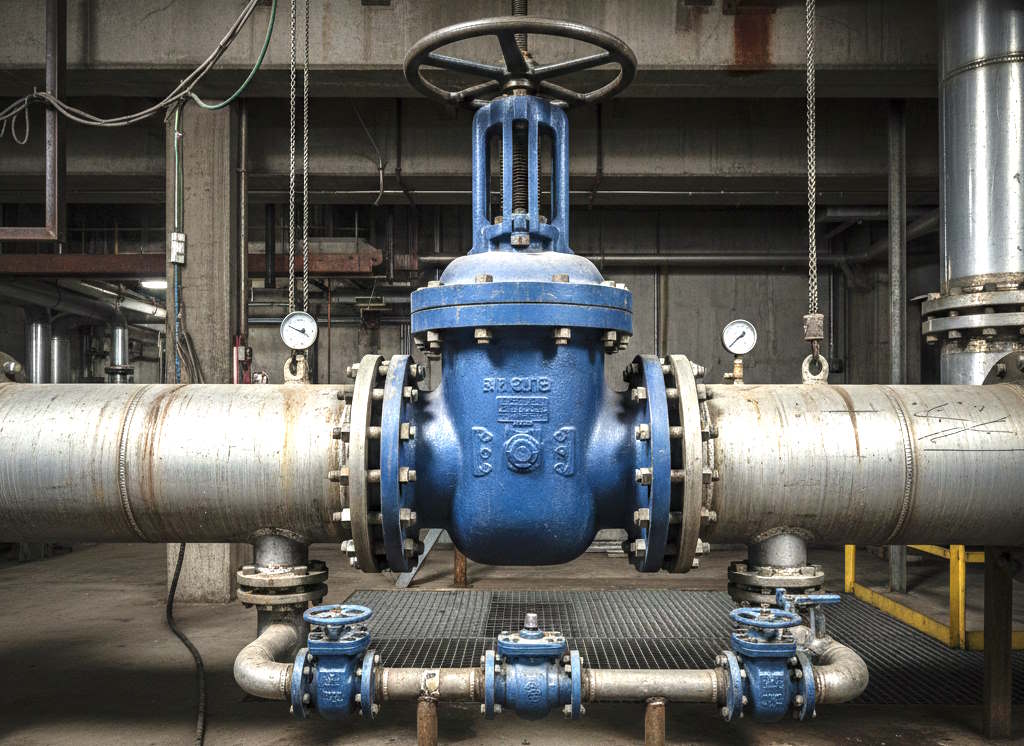

Перевірка на міцність: Визначення здатності труб, зварних швів, фланцевих з’єднань та арматури витримувати максимальний робочий тиск і пікові навантаження, що виникають при гідроударах або нестандартних режимах.

Перевірка на щільність (герметичність): Виявлення навіть найменших течі та “потіння” на корпусах арматури, ущільненнях, рухомих з’єднаннях та стінках трубопроводу.

Проведення випробувань є обов’язковою вимогою більшості нормативних документів і стандартів (ДБН, ДСТУ, ПБ).

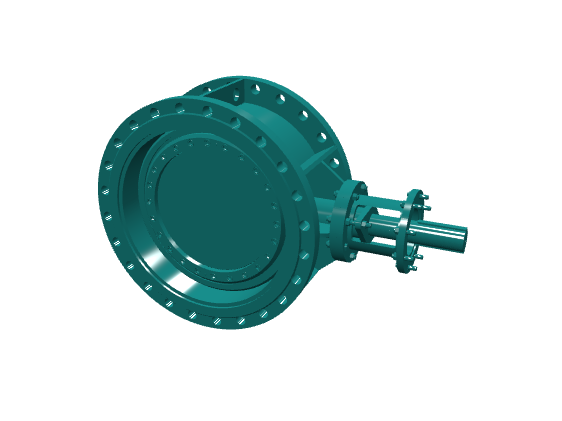

Гідровипробування трубопровідної арматури

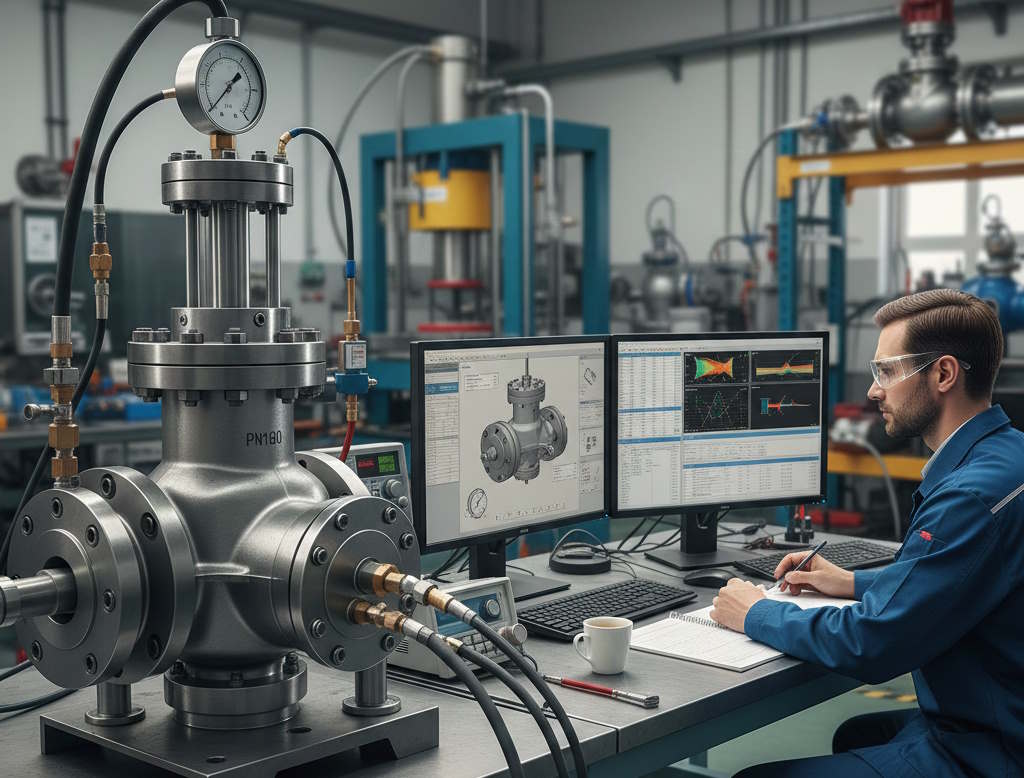

Трубопровідна арматура (засувки, клапани, вентилі, крани) є найбільш функціонально навантаженим елементом системи, і її випробування часто проводяться окремо або на спеціалізованих стендах.

Випробувальний Тиск

Тиск, який використовується для гідравлічних випробувань арматури, зазвичай значно перевищує номінальний робочий тиск (Pроб).

Де k — коефіцієнт, який залежить від типу випробування та нормативних вимог, часто приймається в діапазоні 1.25–1.5 для випробувань на міцність.

Методи контролю

Фахівці використовують кілька методів для оцінки результатів випробувань арматури:

Гідростатичний (Візуальний):

Арматуру наповнюють водою і витримують під Pвипр.

Результат оцінюють за наявністю або відсутністю видимих протікань (краплі) чи “потіння” на корпусі та з’єднаннях.

Для підвищення чутливості можуть додавати люмінесцентні склади для виявлення мікродефектів під УФ-лампою.

Манометричний:

Тиск вимірюють за допомогою високоточних манометрів.

Після досягнення Pвипр і відключення насоса контролюють падіння тиску протягом встановленого часу (зазвичай не менше 1 хвилини для арматури). Значне падіння тиску свідчить про негерметичність.

Бульбашковий (для герметичності затворів):

Використовують для перевірки герметичності затвора (між сідлом і клином/диском).

У внутрішню порожнину подають повітря, азот або інший газ, а зовнішню поверхню або місце виходу змащують піноутворювальним складом (мильний розчин). Поява бульбашок вказує на витік газу.

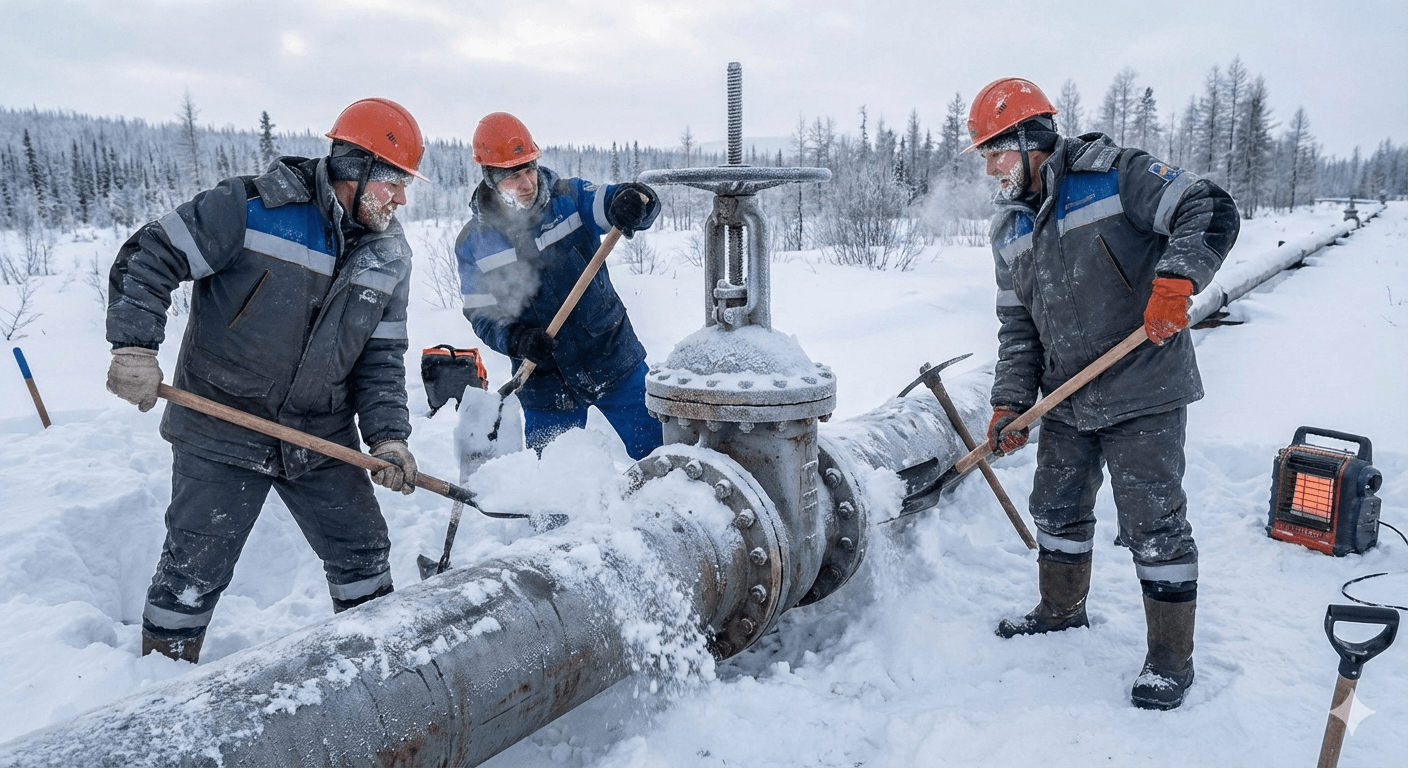

Порядок проведення гідровипробувань трубопроводів

1. Підготовчий етап

Очищення: Трубопровід має бути повністю очищений від бруду, сміття, окалини та повітря.

Тимчасові заглушки: Встановлення тимчасових заглушок на кінцях випробувальної ділянки.

Ізоляція: Відключення ділянки від діючих систем та обладнання, яке не підлягає випробуванню цим тиском (наприклад, компенсатори, контрольно-вимірювальні прилади).

Заповнення: Повільне заповнення водою (температура якої має бути близькою до температури повітря, щоб уникнути конденсації та термічних напружень).

2. Створення та Витримка Тиску

Попередній Тиск: Створення тиску Pвипр за допомогою ручного або електричного опресувального насоса.

Огляд: При досягненні тиску обов’язкова візуальна перевірка всіх зварних швів, фланцевих з’єднань та арматури на наявність видимих течі.

Витримка: Підтримка Pвипр протягом часу, встановленого нормами (зазвичай від 1 до 24 годин, залежно від матеріалу та призначення трубопроводу).

3. Оцінка Результатів

Міцність: Трубопровід вважається таким, що витримав випробування на міцність, якщо протягом витримки не сталося розривів, деформацій або падіння тиску більше, ніж допустимо нормами.

Щільність: Трубопровід вважається щільним, якщо після зниження випробувального тиску до робочого (Pроб) і додаткової витримки відсутні видимі протікання та падіння тиску не перевищує встановлених значень.

Важливі рекомендації

Контроль повітря: Ретельно видаляйте повітря з системи перед опресуванням. Наявність повітря може призвести до небезпечних ситуацій при підвищенні тиску (стиснуте повітря акумулює енергію) та спотворює результати тесту на щільність.

Калібрування манометрів: Використовуйте тільки повірені (калібровані) манометри з класом точності не нижче 1.5 і верхньою межею вимірювання, що дорівнює 4/3 від Pвипр.

Температурний режим: Забезпечте стабільність температури води та навколишнього середовища під час випробування, оскільки коливання температури можуть впливати на тиск (через зміну об’єму води) та імітувати витік.

Безпека: Дотримуйтесь суворих правил безпеки. Зона випробувань має бути огороджена, а персонал повинен знаходитись на безпечній відстані, особливо під час досягнення максимального тиску.

Оформлення: Ретельне документування всіх етапів випробувань з оформленням Акту гідравлічних випробувань є обов’язковим для здачі об’єкта в експлуатацію.

Гідровипробування — це не просто формальність, а гарантія довговічності, безпеки та економічної ефективності роботи трубопровідних систем.