У хімічній промисловості надійність та безпечність процесів є критично важливими факторами. Однією з ключових ланок будь-якої технологічної системи є трубопровідна арматура (клапани, засувки, крани, зворотні клапани, редуктори тиску тощо). Її задача – керувати потоком рідин, газів або сипких матеріалів, забезпечуючи суворо визначені умови тиску, температури й герметичності. Однак у хімічному виробництві складність цієї задачі різко зростає, адже робочі середовища часто бувають агресивними, токсичними, вибухонебезпечними або надзвичайно чутливими до найменших домішок. Розглянемо, як проєктують арматуру для хімічної промисловості, які матеріали й стандарти найчастіше застосовують, а також наведемо конкретні приклади та поради щодо вибору оптимальних рішень.

Важливість правильного проєктування арматури в хімічній галузі

Сучасні хімічні підприємства працюють із широким спектром речовин: від кислот і лугів високої концентрації до органічних розчинників, токсичних газів і вибухонебезпечних сумішей. Неправильний вибір чи проєктування арматури може призвести до низки негативних наслідків:

Аварії та витоки: при роботі з небезпечними речовинами будь-яка розгерметизація трубопроводу здатна спричинити токсичне забруднення, пожежі або вибухи.

Корозія та швидкий знос: агресивні середовища можуть роз’їдати внутрішні поверхні клапанів, засувок і гумових ущільнень, що суттєво скорочує термін експлуатації обладнання.

Зупинка процесів і фінансові втрати: вихід із ладу навіть одного клапана на ключовій ділянці може зупинити цілий технологічний ланцюг, завдавши значних збитків.

Недотримання продуктивності: неправильно спроєктована арматура (завеликий чи замалий діаметр, невідповідне виконання) може гальмувати потік або призводити до надмірних перепадів тиску.

Тому кожен проєкт, пов’язаний із трубопровідною арматурою для хімічної промисловості, потребує скрупульозного аналізу робочих параметрів, ретельного підбору матеріалів і дотримання галузевих стандартів.

Основні фактори, що впливають на проєктування

1. Тип робочого середовища

Агресивність: висока кислотність чи лужність, наявність хлоровмісних сполук, сильних окисників, сірководню та інших хімічно активних компонентів.

Температурні параметри: від кріогенних умов (–150…–200 °C) до високотемпературних процесів (>300 °C). У багатьох хімічних реакторах робоча температура може змінюватися в широкому діапазоні.

Фізичний стан: рідина, газ, пара, двофазні чи багатофазні суміші. У кожному випадку арматура повинна відповідати специфічним вимогам (наприклад, для газів і пари важливіша герметичність і стійкість до високих тисків, тоді як для рідин — корозійна стійкість і міцність ущільнень).

2. Тиск і перепади тиску

У хімічному виробництві нерідко використовуються високонапірні магістралі (20–200 бар і вище), а також процеси з вакуумом чи різкими перепадами тиску. Для різних режимів можуть знадобитися спеціальні конструкції клапанів (наприклад, з демпферами для уникнення гідроударів або вибухових розширень).

3. Температурні коливання

У деяких виробництвах трапляються різкі перепади температур, що породжує проблему термічного розширення та скорочення матеріалів. Арматура повинна забезпечувати герметичність у всьому робочому діапазоні та витримувати циклічні навантаження.

4. Клас вибухо- та пожежонебезпеки

Чимало хімічних речовин належать до вибухонебезпечних чи легкозаймистих (органічні розчинники, спирти, ефіри, водень тощо). Проєктант має враховувати вибухозахищене виконання електроприводів або пневмоприводів арматури, герметичність сальникових вузлів і додаткові системи безпеки (наприклад, продування інертним газом).

Вибір матеріалів

Правильний матеріал корпусу й ущільнень у хімічній промисловості – це половина успіху. Матеріал повинен бути стійким до корозії, не реагувати із середовищем, а також витримувати необхідні механічні й температурні навантаження.

1. Металеві матеріали

Нержавіюча сталь (Stainless Steel)

– Найпоширеніший варіант у хімічній промисловості завдяки добрій корозійній стійкості.

– Застосовують різні марки (AISI 304, 316, 316L, 321 тощо) залежно від вмісту легувальних елементів та специфіки середовища.

– Можуть бути дорогими, проте мають довший строк служби.Леговані сталі (Alloy Steels)

– Використовуються при високих тисках і температурах.

– Можуть містити хром, молібден, нікель тощо для підвищення опору корозії.

– Часто застосовуються у середовищах з підвищеним вмістом сірководню (H₂S).Нікелеві та титанові сплави

– Використовують у найскладніших і найагресивніших середовищах (наприклад, при концентрованих кислотах, високих температурах і тисках).

– Дуже дорогі, але в окремих процесах незамінні (Hastelloy, Inconel, Monel, титан тощо).Чавун та ковкий чавун

– Рідше використовуються у критичних ділянках хімічного виробництва, оскільки поступаються в корозійній стійкості та міцності.

– Застосовуються переважно в допоміжних системах з низькими тисками та неагресивними середовищами.

2. Нематалеві матеріали

Полімери (PTFE, PVDF, PP, PVC)

– Використовуються у хімічних трубопроводах і арматурі для низьких і середніх тисків, коли потрібна висока корозійна стійкість і відсутність металічних іонів.

– Політетрафторетилен (PTFE) має надзвичайну хімічну інертність, але обмежену механічну міцність.

– Полівінілденфторид (PVDF) також відомий добрим опором до корозії.Резини та еластомери (EPDM, FKM, NBR)

– Використовуються здебільшого як ущільнення в клапанах, засувках і з’єднаннях.

– Вибір конкретного еластомеру залежить від сумісності з робочим середовищем (наприклад, FKM або Viton відомі високою стійкістю до багатьох хімікатів і високих температур, тоді як EPDM краще працює з водою та лугами).Композитні матеріали (склопластик, вуглепластик)

– Можуть застосовуватися для виробів, де потрібна одночасна хімічна стійкість і низька вага.

– Характерні добрі антикорозійні властивості, проте термостійкість і міцність можуть бути нижчими, ніж у металевих аналогів.

Конструктивні особливості

1. Типи клапанів та арматури, що найчастіше застосовуються

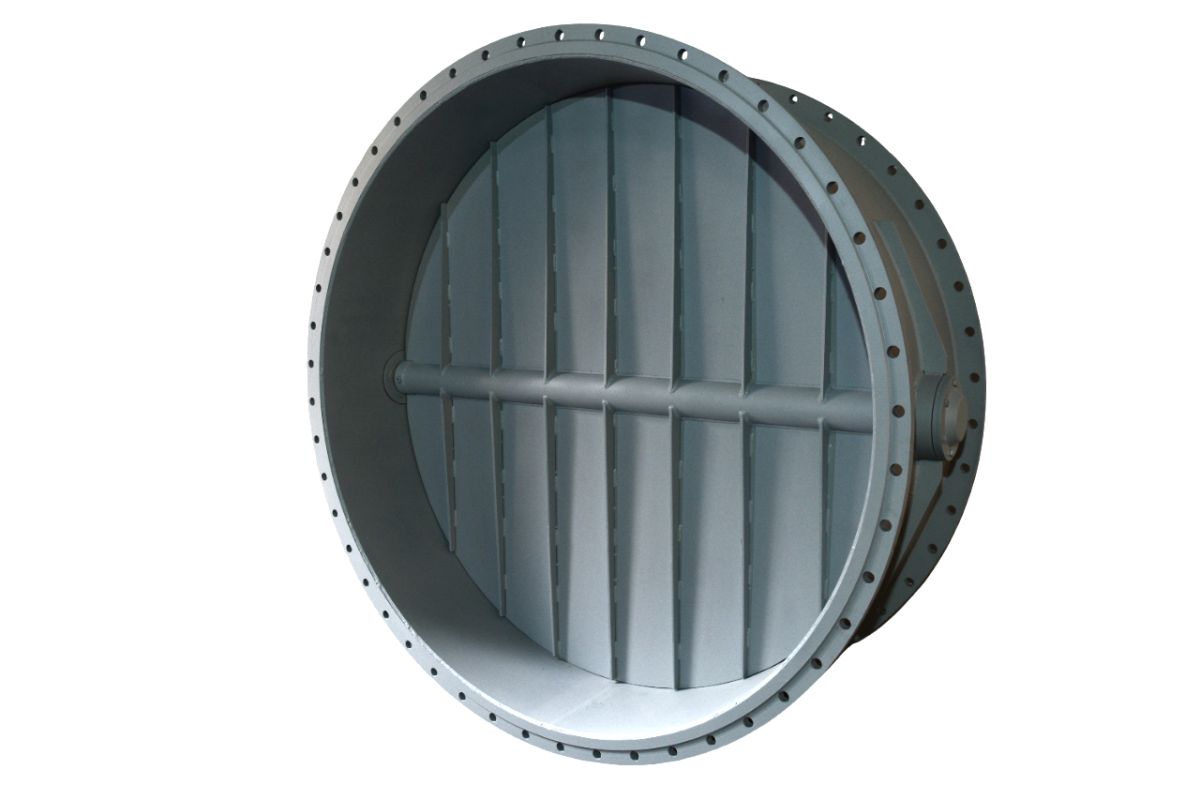

Засувки (Gate Valves)

– Підходять для ліній з великим перерізом і відносно низькою швидкістю потоку.

– Забезпечують мінімальний опір потоку у відкритому стані.

– Чутливі до відкладень та нерівномірних навантажень при закритті.Кульові крани (Ball Valves)

– Універсальні, компактні, швидко спрацьовують.

– Легко забезпечують герметичність навіть за високих тисків.

– Застосовуються у багатьох хімічних процесах, де потрібно швидко перекривати потік.Зворотні клапани (Check Valves)

– Запобігають зворотному руху робочого середовища.

– Важливі в насосних системах, щоб уникнути перепадів тиску й гідроударів.Діафрагмові клапани (Diaphragm Valves)

– Мають гнучку мембрану, що ізолює робоче середовище від рухомих частин клапана.

– Ідеально підходять для високочистих або корозійних середовищ, оскільки контакт металу з хімією мінімальний.Регулювальні клапани (Control Valves)

– Здійснюють точне регулювання потоку (витрати, тиску, температури).

– У хімічній промисловості часто використовуються з пневматичними, електричними чи гідравлічними приводами, з урахуванням вибухозахищеності.

2. Ущільнювальні рішення

Метал-метал: застосовують у високотемпературних і високонапірних процесах; характеризуються великою довговічністю, але потребують ретельної обробки поверхонь.

М’які ущільнення (PTFE, графіт, еластомери): дають змогу досягти високого класу герметичності, але можуть погіршувати свої властивості при високих температурах або в агресивних середовищах.

3. Гасники вібрацій і демпфери

У разі, якщо в трубопроводах присутні пульсації тиску чи вібрації, рекомендується застосовувати спеціальні вставки-демпфери або встановлювати клапани з гідравлічною демпфуючою системою (наприклад, зворотні клапани з повільним закриттям).

Це дозволяє знизити ризик гідроудару й пошкодження рухомих частин арматури.

Стандарти та нормативи

У світі хімічної промисловості існують суворі вимоги до безпеки й надійності обладнання. Серед найпоширеніших стандартів:

ASME (American Society of Mechanical Engineers)

– Зокрема, код ASME B16.34 регулює проєктування та виготовлення фланцевої арматури під тиском.

– Стандарт ASME VIII для посудин під тиском часто використовується разом з арматурою.API (American Petroleum Institute)

– Норми API поширюються не лише на нафтовидобувну й нафтопереробну, а й на хімічну промисловість (наприклад, API 600, 602, 608 тощо для різних типів клапанів).ISO (International Organization for Standardization)

– Міжнародні стандарти, що охоплюють різні аспекти (ISO 5211 — для монтажних приєднань, ISO 15761 — для сталевої арматури і т.д.).DIN/EN (Європейські стандарти)

– У країнах ЄС широко застосовуються національні та гармонізовані з EN стандарти, які регламентують матеріали, конструктивні особливості та методи випробувань.ГОСТ/ДСТУ (державні стандарти в Україні та країнах СНД)

– Можуть частково дублювати чи відрізнятися від міжнародних норм, проте в українській промисловості все частіше використовують саме міжнародні стандарти, адаптовані до вітчизняного ринку.

Проєктувальники та виробники арматури повинні враховувати не лише загальні стандарти, а й галузеві специфікації, адже деякі хімічні виробництва мають свої внутрішні норми та технічні умови.

Приклади застосувань

1. Кислотно-лужні процеси

У процесах отримання кислот (сульфатна, азотна, фосфорна) арматура часто працює за високих температур та в умовах надзвичайно агресивних середовищ. Тут нерідко застосовуються:

Кульові крани з корпусом із нержавіючої чи легованої сталі або з фторопластовим покриттям (PFA, PTFE).

Засувки з хімічно стійкими ущільненнями на основі графіту або спеціальних фторполімерів.

Діафрагмові клапани для мінімізації контакту металу з кислотою.

2. Органічні розчинники й вибухонебезпечні суміші

У виробництві фарби, лаків, розчинників чи в нафтохімічних установках часто використовують вибухозахищені виконавчі механізми (пневмоприводи, електроприводи з класом захисту Ex). Корпуси клапанів виготовляють здебільшого з нержавіючої сталі або легованої сталі, а ущільнення добирають з урахуванням сумісності з органікою (FKM, EPDM, PTFE).

3. Токсичні та чисті середовища

При виробництві фармацевтичних препаратів або біохімічних речовин потрібен максимально стерильний чи чистий трубопровід без домішок, що можуть переходити в продукт:

Санітарні клапани з електрополіруванням (поверхонь до класу Ra < 0,4 мкм),

Діафрагмові клапани з PTFE чи EPDM-мембранами,

Спеціальна арматура для CIP/SIP-процесів (Clean-In-Place, Sterilization-In-Place).

4. Синтез під високим тиском і температурою

У процесах полімеризації чи гідрогенізації можуть виникати тиски 100 бар і більше, а також температури понад 200–300 °C. У таких умовах перевагу надають:

Метал-метал ущільненням з використанням легованих сталей (Cr-Mo, Cr-Mo-V).

Пружинним та посиленим конструкціям (наприклад, регулювальні клапани, здатні витримувати високий перепад тиску).

Етапи проєктування та перевірки

Технічне завдання (ТЗ)

– Отримання від замовника повної інформації: тип середовища, температура, тиск, витрата, наявність домішок, вимоги до герметичності, габарити та інші обмеження.

– Формулювання вимог до матеріалів та конструкції.Попередній вибір типу арматури та матеріалів

– Порівняння декількох варіантів (кульовий кран, засувка, діафрагмовий клапан) за вартістю, надійністю, простотою обслуговування.

– Оцінка ризиків корозії, зношування, гідроударів.Конструкторська розробка

– Виконання креслень і 3D-моделей.

– Розрахунок на міцність (з урахуванням тиску, температур, циклічного навантаження).

– Вибір ущільнень, пружин, приводів.Випробування дослідного зразка

– Гідравлічні чи пневматичні тести на герметичність і міцність.

– Перевірка опору корозії (можливо, у спеціальних камерах або прискорених тестах).

– Випробування під робочими навантаженнями (імітація тиску та температури експлуатації).Сертифікація та впровадження

– Отримання необхідних дозволів і сертифікатів (якщо того вимагає законодавство чи внутрішні стандарти).

– Монтаж у виробничу лінію, налаштування та введення в експлуатацію.

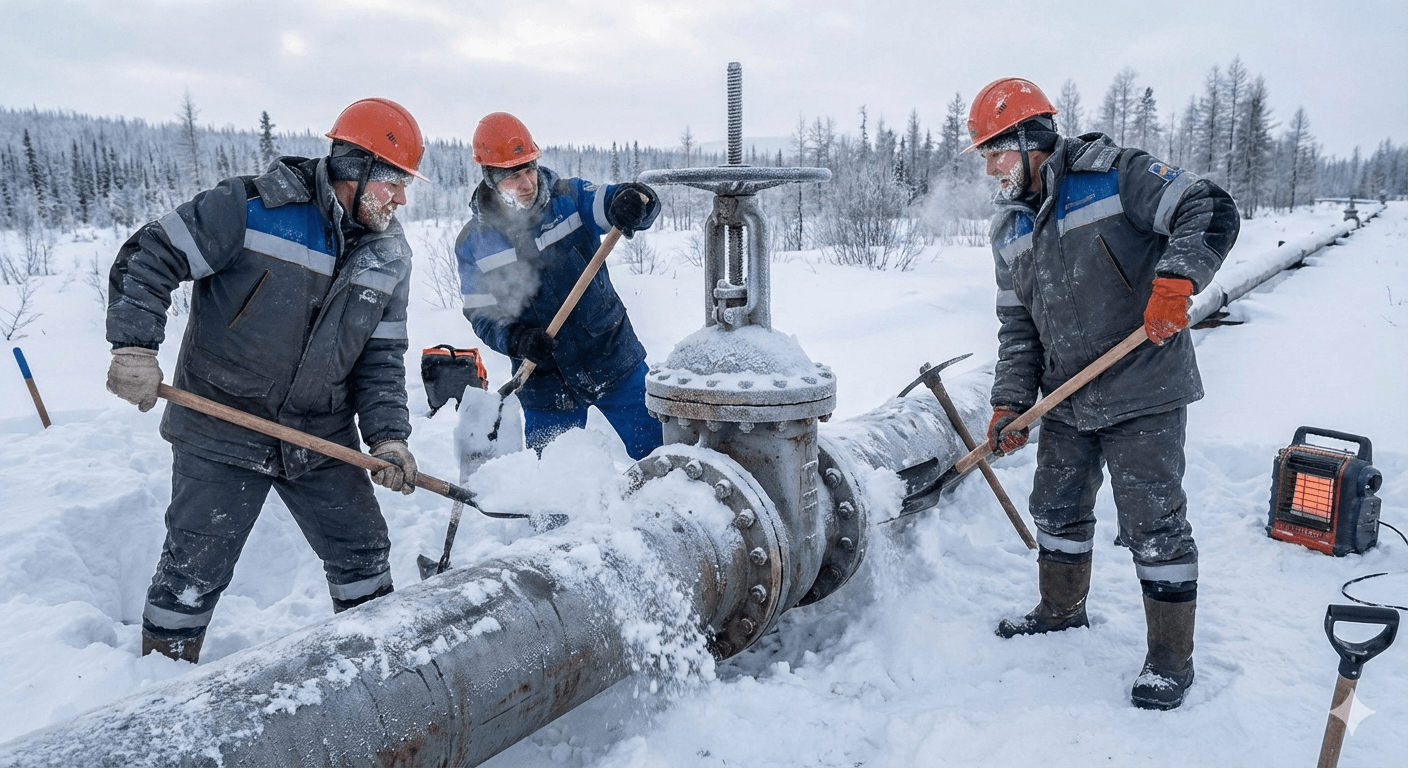

– Планова перевірка через певний період після початку роботи.

Поради щодо експлуатації та технічного обслуговування

Регулярні інспекції

– Перевірка герметичності сальників і з’єднань, заміна ущільнень за графіком.

– Оцінка зносу внутрішніх поверхонь, особливо для клапанів, що працюють з абразивними або агресивними розчинами.Контроль корозії

– Використання інгібіторів чи спеціальних покриттів (залежно від типу середовища).

– Моніторинг змін товщини стінок корпусу арматури (ультразвукові методи).Аудит безпеки

– Для вибухонебезпечних зон проводять регулярні перевірки стану вибухозахищених приводів, електронних датчиків тощо.

– У разі виявлення тріщин або інших дефектів – негайна заміна чи ремонт із залученням фахівців.Оптимізація процесів

– Періодично оцінюють продуктивність трубопроводу та арматури: чи відповідає проектним показникам, чи не виникає “вузьких місць”.

– Модернізація (наприклад, встановлення клапанів зі зниженим гідравлічним опором, автоматизація керування).

Проєктування арматури для хімічної промисловості – це багатокомпонентний процес, що вимагає врахування агресивних властивостей робочих середовищ, високих тисків і температур, вибухонебезпечності та інших специфічних чинників. Від правильно обраних матеріалів і конструктивних рішень залежить не лише ефективність виробничого процесу, а й безпека персоналу та довкілля.

Основні моменти, на які варто звертати увагу:

Повна інформація про склад середовища: без неї неможливо адекватно визначити матеріали й тип ущільнень.

Дотримання стандартів: у хімічній галузі існують суворі нормативи, ігнорувати їх неприпустимо.

Врахування температурних та тискових режимів: обирати арматуру з достатнім запасом міцності й термостійкості.

Корозійна стійкість і герметичність: це критичні параметри для збереження ресурсу обладнання.

Технічне обслуговування: навіть найдорожчі клапани потребують регулярних перевірок і можливої заміни деталей, що піддаються зносу.

Загалом, успіх у проєктуванні та експлуатації трубопровідної арматури в хімічній промисловості забезпечується комплексним підходом. Важливо враховувати не лише технічні аспекти, а й питання екології, промислової безпеки, ергономіки та економічної доцільності. Співпраця між інженерами-технологами, конструкторськими відділами та відділами експлуатації допомагає створити оптимальне рішення, яке прослужить довго, безпечно і з мінімальними витратами на обслуговування.

Завдяки якісно спроєктованій арматурі хімічні підприємства можуть досягати стабільних показників виробництва, зменшити рівень аварійності та знизити втрати дорогої сировини. Кінцева мета – максимально безпечні й ефективні процеси, що відповідають вимогам сучасної промисловості та світовим стандартам.