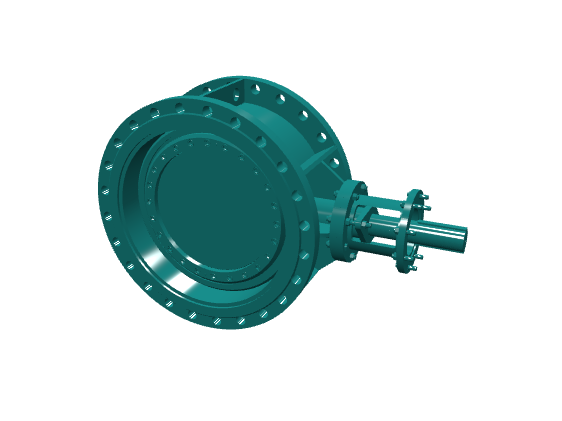

Що таке сальник?

Сальник — це пристрій, що забезпечує герметичність в місцях виходу або входу рухомих частин обладнання, наприклад, шпинделя або валу, крізь корпус трубопровідної арматури, насоса або іншого обладнання. Сальники використовуються для запобігання витокам рідин або газів у місцях, де є рухомі деталі, що обертаються або переміщуються. Вони є важливою складовою частиною обладнання в різних галузях промисловості, включаючи нафтову, хімічну, енергетичну та інші.

Що таке сальникова набивка?

Сальникова набивка — це матеріал, який використовується для ущільнення сальника і забезпечує герметичність. Вона зазвичай складається з м’яких, гнучких матеріалів, які можуть адаптуватися до поверхонь, з якими контактують. Набивка може бути виготовлена з різних матеріалів, таких як:

– Натуральні волокна (наприклад, пенька).

– Азбест.

– Сучасні синтетичні матеріали, такі як фторопласт або графіт.

– Металеві нитки або спеціальні сплави для високотемпературних застосувань.

Сальникова набивка розміщується навколо рухомої частини (валу або шпинделя) і притискається за допомогою спеціальної втулки, створюючи герметичне ущільнення.

Переваги сальникової набивки

Універсальність: Сальникову набивку можна використовувати в широкому діапазоні умов, включаючи високі температури, високий тиск і агресивні хімічні середовища. Це робить її універсальним рішенням для багатьох типів обладнання.

Простота в установці: Монтаж і обслуговування сальникової набивки не вимагають складних інструментів або високої кваліфікації, що робить її доступною для використання у багатьох галузях промисловості.

Низька вартість: Сальникова набивка є відносно недорогим матеріалом, що дозволяє використовувати її в великій кількості без значних витрат.

Довговічність: При правильному виборі матеріалу і регулярному обслуговуванні сальникова набивка може служити тривалий час, забезпечуючи герметичність і захист обладнання.

Як наноситься сальникова набивка?

Процес нанесення сальникової набивки включає декілька етапів:

Підготовка поверхонь: Поверхні шпинделя і сальникової камери ретельно очищаються від бруду, корозії та старої набивки. Це забезпечує хорошу адгезію і герметичність.

Вибір і підготовка набивки: Вибирається набивка, яка відповідає умовам експлуатації (температура, тиск, агресивність середовища). Якщо набивка складається з кілець або стрічок, її ріжуть на необхідну довжину.

Укладка набивки: Набивка укладається шарами в сальникову камеру навколо шпинделя або валу. Важливо, щоб кожен шар був рівномірно притиснутий і мав щільний контакт з поверхнями. При укладанні кільцевих елементів варто чергувати напрямок з’єднань, щоб уникнути витоків через шви.

Затягування сальника: Після укладки набивки втулка сальника поступово затягується, створюючи необхідний тиск для герметизації. Затягування слід виконувати поступово, контролюючи тиск і уникаючи надмірного зусилля, щоб не пошкодити набивку або обладнання.

Перевірка герметичності: Після затягування необхідно перевірити герметичність сальникового ущільнення, запустивши обладнання. Якщо спостерігається витік, необхідно додатково підтягнути втулку або замінити набивку.

У трубопроводній арматурі часто застосовуються сальникові ущільнення з м’яким набиванням з пеньки або азбесту. У регулювальних клапанах для зменшення сил тертя застосовуються сальники з мастилом. Висота сальникової камери, висота набивання h і товщина кільцевого шару s вибираються з урахуванням цілого ряду чинників: тиску, температури, ступеня відповідальності вироби тощо.

Величина h вибирається зазвичай в межах від 4s для невідповідальних виробів при низькому тиску до 10s – для ущільнення середовища при високому тиску.

Товщина набивання вибирається в межах від s ≈ 0,7√dc до s ≈ 1,5√dc, где dc — діаметр шпинделя в мм.

У зв’язку з ущільненням матеріалу набивки при складанні первісна висота набивання, тобто займаний нею обсяг, зменшується. Найбільше змінюється набивка з шнурового азбесту і з пеньки; навіть в заздалегідь підготовлених сальникових кільцях висота також зменшується під дією зусилля затяжки. У табл. 1 наведені експериментальні значення коефіцієнта зниження первісної висоти набивання kh. З наведених у таблиці даних видно, що зі збільшенням перетину набивання усадка матеріалу збільшується.

Таблиця 1 – Значення коефіцієнта kh для набивок АС і АПП (НВДТ).

| Тиск Р, кгс/см2 | kh | |

| при перетині кільця 4×4 мм | при перетині кільця 6×6 мм | |

| 50 | 0,88 | 0,85 |

| 100 | 0,77 | 0,70 |

| 200 | 0,62 | 0,52 |

| 400 | 0,50 | 0,41 |

| 600 | 0,46 | 0,37 |

| 900 | 0,42 | 0,33 |

При силовому розрахунку сальникових ущільнень потрібно визначити необхідне зусилля затяжки сальника і силу тертя між сальниковим набиванням і шпинделем.

При натисканні втулки сальника 2 набивка, ущільнюючи, розширюється в сторони і щільно охоплює шпиндель 1. Одночасно з цим набивка притискається до стінок кришки 3, завдяки чому створюється ущільнення між рухомим шпинделем 1 і кришкою 3.

Виділимо кільцевий елемент набивання висотою dy і розглянемо діючі в сальнику зусилля.

Під дією зусилля, що передається втулкою, в пружному набиванні виникає осьовий тиск Ру, величина якого в зв’язку з наявністю сил тертя змінюється по висоті набивання.

Завдяки пружності набивання виникає радіальний тиск Рх, величина якого також змінюється по висоті.

Величина Ру більше Рх. Візмемо Ру = пРх, де п — коефіцієнт пропорційності, більшої одиниці. Величина п не є постійною, так як вона залежить від пружних властивостей матеріалу набивки, ступені ущільнення набивки і ряду інших чинників. Для м’яких набивань АС і АПП (НВДТ), виготовлених у вигляді кілець, були отримані значення коефіцієнта п, наведені в табл. 2. З таблиці видно, що зі збільшенням тиску і зі збільшенням перетину кілець пластичність набивання збільшується, у зв’язку з чим при інших рівних умовах збільшуються і значення Рх

Таблиця 2 – Значення коеффіцієнта n для набивок АС і АПП (НВДТ)

| Тиск Р, кгс/см2 | kh | |

| при перетині кільця 4×4 мм | при перетині кільця 6×6 мм | |

| 50 | 5 | 3,0 |

| 100 | 3 | 2,2 |

| 200 | 2,3 | 1,8 |

| 400 | 1,7 | 1,6 |

| 600 | 1,5 | 1,5 |

| 900 | 1,4 | 1,4 |

Характер зміни Ру (а отже, і Рх при постійному значенні п) по висоті набивання показаний на мал. 1. Зміна величини Ру залежить від коефіцієнтів тертя: μ1 – між сальниковою набивкою і шпинделем і μ2 – між сальниковим набиванням і кришкою, причому μ2> μ1.

Співвідношення між μ2 і μ1 для сальникових кілець перетином 4×4 мм при однаковій чистоті поверхні шпинделя і сальникової камери наведені в табл. 3.

Таблиця 3 – Співвідношення між коефіцієнтами μ2 і μ1

| Тиск Р, кгс/см2 | Для набивання АПП | Для набивання АС |

| 200 | μ2 = 1,2μ1 | μ2 = 1,6μ1 |

| 400 | μ2 = 1,4μ1 | μ2 = 1,8μ1 |

| 600 | μ2 = 1,5μ1 | μ2 = 2,0μ1 |

| 800 | μ2 = 1,6μ1 | μ2 = 2,2μ1 |

При силовому розрахунку сальникових ущільнень потрібно визначити необхідне зусилля затяжки сальника і силу тертя між сальниковим набиванням і шпинделем.

При натисканні втулки сальника 2 набивка, ущільнюючи, розширюється в сторони і щільно охоплює шпиндель 1. Одночасно з цим набивка притискається до стінок кришки 3, завдяки чому створюється ущільнення між рухомим шпинделем 1 і кришкою 3.

Виділимо кільцевий елемент набивання висотою dy і розглянемо діючі в сальнику зусилля.

Під дією зусилля, що передається втулкою, в пружному набиванні виникає осьовий тиск Ру, величина якого в зв’язку з наявністю сил тертя змінюється по висоті набивання.

Завдяки пружності набивання виникає радіальний тиск Рх, величина якого також змінюється по висоті.

Величина Ру більше Рх. Приймемо Ру = ПРХ, де п – коефіцієнт пропорційності, більший одиниці. Величина п не є постійною, так як вона залежить від пружних властивостей матеріалу набивки, ступені ущільнення набивки і ряду інших чинників. Для м’яких набивань АС і АПП (НВДТ), виготовлених у вигляді кілець, були отримані значення коефіцієнта п, наведені в табл. 2. З таблиці видно, що зі збільшенням тиску і зі збільшенням перетину кілець пластичність набивання збільшується, у зв’язку з чим при інших рівних умовах збільшуються і значення Рх

Таблиця 2 – Значення коефіцієнта n для набивань АС і АПП (НВДТ)

| Тиск Р, кгс/см2 | kh | |

| при перетині кільця 4×4 мм | при перетині кільця 6×6 мм | |

| 50 | 5 | 3,0 |

| 100 | 3 | 2,2 |

| 200 | 2,3 | 1,8 |

| 400 | 1,7 | 1,6 |

| 600 | 1,5 | 1,5 |

| 900 | 1,4 | 1,4 |

Характер зміни Ру (а отже, і Рх при постійному значенні п) по висоті набивання показаний на рис. 1. Зміна величини Ру залежить від коефіцієнтів тертя: μ1 – між сальниковим набиванням і шпинделем і μ2 – між сальниковим набиванням і кришкою, причому μ2> μ1.

Співвідношення між μ2 і μ1 для сальникових кілець перетином 4×4 мм при однаковій чистоті поверхні шпинделя і сальникової камери наведені в табл. 3.

Таблиця 3 – Співвідношення між коефіцієнтами μ2 і μ1

| Давление Р, кгс/см2 | Для набивки АПП | Для набивки АС |

| 200 | μ2 = 1,2μ1 | μ2 = 1,6μ1 |

| 400 | μ2 = 1,4μ1 | μ2 = 1,8μ1 |

| 600 | μ2 = 1,5μ1 | μ2 = 2,0μ1 |

| 800 | μ2 = 1,6μ1 | μ2 = 2,2μ1 |

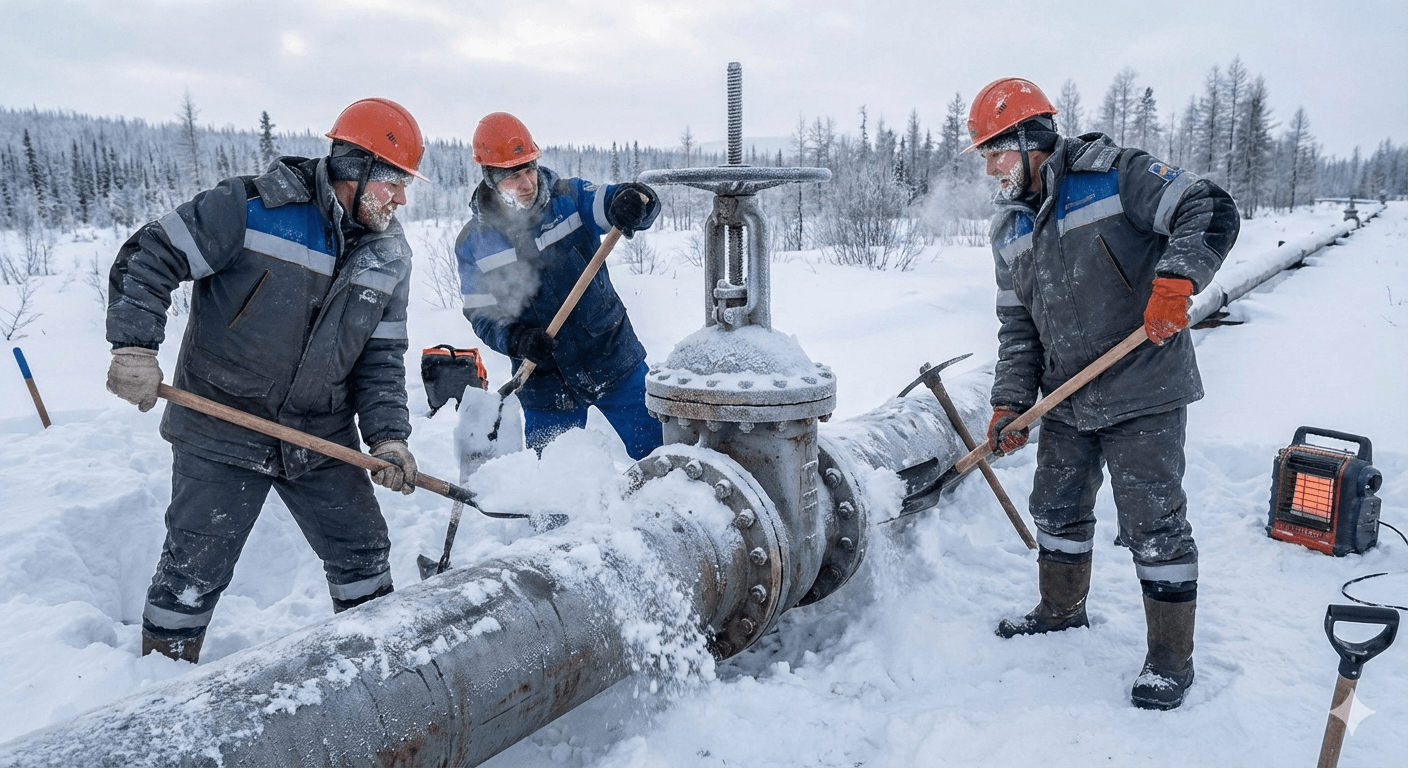

Таким чином, для забезпечення надійної роботи сальникових ущільнень необхідно враховувати низку факторів, зокрема тиск, температуру, матеріал набивання та його пластичні властивості. Правильний вибір параметрів сальникової камери та розрахунок зусиль затяжки допомагають знизити ймовірність протікань і забезпечити тривалий термін служби трубопровідної арматури.